一、制造业企业生产管理痛点整体描述

制造业企业在生产管理过程中,面临着诸多困境。这些问题不仅影响了企业的生产效率和产品质量,还增加了企业的运营成本,降低了企业的市场竞争力。具体痛点如下:

- 生产进度不透明:车间任务进度依赖人工统计,管理者无法第一时间获取生产情况,工序延误、设备闲置等问题难以察觉,导致交付周期拉长,客户催促交货时,管理者难以从根本上解决生产进度滞后问题。

- 薪资核算复杂:计件工资手工计算,繁琐且易漏算、错算,引发员工不满。在多工序、多班组协作场景下,绩效统计耗时耗力,加剧员工与企业之间的矛盾。

- 数据记录混乱:纸质工单易丢失,Excel 表格难以实现有效数据管理,历史数据查询困难。一旦出现质量问题,难以精准定位责任环节,整改效率大打折扣,给企业带来损失。

- 系统集成困难:企业现有的信息化系统如 ERP、MES、PLM 等之间存在信息孤岛,数据无法无缝流通,导致管理效率低下。

- 人力成本高:传统生产管理模式需要大量的人力进行操作和维护,且对员工的专业技能要求较高,增加了企业的人力成本。

这些痛点相互交织,严重影响了制造业企业的生产管理效率和经济效益。

二、制造业企业生产管理痛点案例分析

1. 生产进度不透明

在传统生产管理模式下,车间任务进度依赖人工统计,这使得管理者无法及时准确地了解生产情况。例如,在某机械制造企业中,由于生产进度不透明,管理者难以及时发现工序延误和设备闲置等问题,导致产品交付周期拉长,客户满意度下降。据统计,该企业因生产进度不透明导致的交付延迟率高达 30%,严重影响了企业的市场声誉和经济效益。

2. 薪资核算复杂

计件工资手工计算不仅繁琐,而且容易出现漏算、错算的情况,这不仅会引发员工的不满,还会影响员工的工作积极性。例如,在某服装制造企业中,由于薪资核算复杂,经常出现员工工资计算错误的情况,导致员工与企业之间的矛盾加剧。据了解,该企业因薪资核算问题导致的员工离职率高达 20%,给企业带来了巨大的人才损失和经济损失。

3. 数据记录混乱

纸质工单易丢失,Excel 表格难以实现有效数据管理,这使得企业在出现质量问题时,难以精准定位责任环节,整改效率大打折扣。例如,在某电子制造企业中,由于数据记录混乱,当产品出现质量问题时,无法及时追溯到具体的生产环节和责任人,导致问题得不到及时解决,给企业带来了巨大的经济损失。据估算,该企业因数据记录混乱导致的质量损失每年高达数百万元。

4. 系统集成困难

企业现有的信息化系统如 ERP、MES、PLM 等之间存在信息孤岛,数据无法无缝流通,这使得企业的管理效率低下。例如,在某汽车制造企业中,由于 ERP 系统和 MES 系统之间无法实现数据集成,导致生产计划与实际生产情况脱节,库存管理混乱,生产成本增加。据分析,该企业因系统集成困难导致的生产成本增加了 15%,严重影响了企业的盈利能力。

5. 人力成本高

传统生产管理模式需要大量的人力进行操作和维护,且对员工的专业技能要求较高,这增加了企业的人力成本。例如,在某化工制造企业中,由于生产管理系统复杂,需要专门的 IT 人员进行维护和管理,人力成本居高不下。据统计,该企业因人力成本过高导致的利润下降了 10%,严重影响了企业的发展。

三、可解决痛点的产品介绍

1. ERP 系统

ERP 系统是一种集成化的企业资源管理系统,它可以整合企业的财务、采购、销售、生产等各个环节的信息,实现企业资源的优化配置。ERP 系统可以帮助企业制定科学的生产计划,合理安排生产资源,提高生产效率。同时,它还可以实时监控生产进度,及时发现和解决生产过程中出现的问题。然而,ERP 系统的实施成本较高,需要企业投入大量的资金和人力。而且,ERP 系统的定制化程度较低,难以满足企业的个性化需求。

2. MES 系统

MES 系统是一种面向制造企业车间执行层的生产信息化管理系统,它可以实现生产过程的实时监控和管理。MES 系统可以帮助企业提高生产过程的透明度,及时发现和解决生产过程中出现的问题。同时,它还可以优化生产流程,提高生产效率和产品质量。但是,MES 系统的功能相对单一,主要侧重于生产过程的管理,对于企业的其他业务环节支持不足。而且,MES 系统的实施难度较大,需要企业具备一定的信息化基础。

3. PLM 系统

PLM 系统是一种产品生命周期管理系统,它可以管理产品从概念设计到报废的整个生命周期。PLM 系统可以帮助企业提高产品设计的效率和质量,缩短产品开发周期。同时,它还可以实现产品数据的共享和协同,提高企业的团队协作效率。不过,PLM 系统的实施周期较长,需要企业投入大量的时间和精力。而且,PLM 系统的使用成本较高,需要企业具备一定的经济实力。

4. 无代码平台——轻流

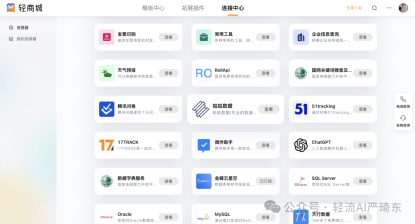

轻流是上海易校科技有限公司旗下的无代码系统搭建平台,无需代码即可搭建专属管理系统,随搭随改随用,能帮助企业将管理想法落地成个性化定制系统,实现管理理念的数字化转型升级。

四、轻流解决制造业企业生产管理痛点的功能与流程

1. 快速搭建系统

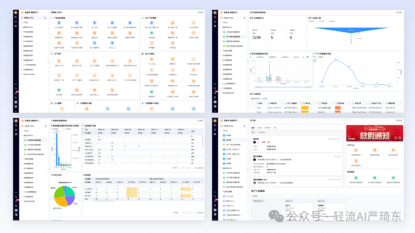

轻流通过可视化界面和简单拖拽操作,让企业可快速搭建生产计划、排产调度、过程监控等模块,无需专业编程技能,开发周期大幅缩短。例如,某中小制造业企业在引入轻流后,仅用一周时间就搭建好了适合自身业务的生产管理系统,而传统开发方式可能需要数月甚至数年。这大大提高了企业的响应速度,使其能够更快地适应市场变化。

2. 功能全面强大

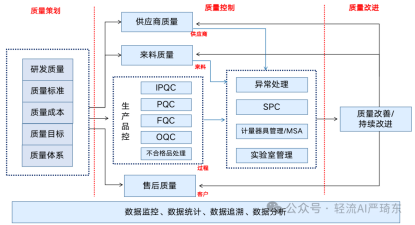

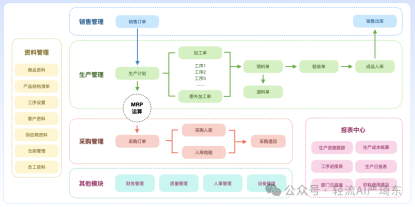

轻流涵盖生产管理各环节,如生产计划制定、排产调度优化、生产过程监控、物料管理与库存控制、质量控制与追溯等,满足企业多样化需求。在生产计划制定方面,轻流可以综合考虑订单优先级、设备产能、人员技能等因素,制定科学生产计划。通过轻流系统对销售、仓储、财务等业务板块的数据进行自动化整合,实时打通各板块数据,避免了信息孤岛的问题,提高了管理效率。

3. 多终端访问与协同

轻流支持电脑、手机、平板等多终端访问,员工可随时随地访问系统。强大的协同工作功能,让不同部门员工在同一平台协作,实时共享信息,提高工作效率。例如,生产部门员工可以通过手机端实时上报生产进度,质量部门员工可以及时进行质量检验,管理层可以通过电脑端实时监控生产情况,做出决策。某企业引入轻流后,部门间的沟通效率提高了 40%,大大缩短了问题解决的时间。

4. 数据集成与分析

轻流具备强大的数据收集、存储和分析功能,整合企业内外部数据资源,通过分析为生产计划与排产提供有力支持,还能对生产数据进行深度挖掘,为企业持续改进提供依据。例如,轻流可以对生产数据进行实时分析,找出生产过程中的瓶颈环节,提出优化建议。某企业通过轻流的数据分析功能,将生产效率提高了 20%,降低了生产成本。

5. 灵活扩展与迭代

轻流支持与 ERP、MES、PLM 等系统集成,实现数据互通。业务流程调整时可实时修改,无需重新开发,适应企业动态发展需求。例如,当企业的业务流程发生变化时,轻流可以快速调整系统配置,确保系统始终与企业的业务需求相匹配。某企业在进行业务拓展时,通过轻流与现有系统的集成,顺利实现了新业务的上线,没有出现数据丢失和业务中断的情况。

6. 低成本迭代

轻流在业务调整时系统可实时修改,无需重新开发,降低了企业成本。传统的生产管理系统在进行业务调整时,需要重新开发和部署,成本高昂。而轻流的低成本迭代特性,使得企业可以根据市场变化和自身发展需求,灵活调整系统功能,降低了企业的信息化建设成本。据统计,使用轻流的企业在系统迭代方面的成本降低了约 30%。

通过以上功能和流程,轻流有效地解决了制造业企业生产管理中的生产进度不透明、薪资核算复杂、数据记录混乱、系统集成困难和人力成本高等痛点,帮助企业提高了生产效率、降低了成本、提升了产品质量和市场竞争力。

制造业企业在生产管理中面临着诸多痛点,如生产进度不透明、薪资核算复杂、数据记录混乱等。这些问题严重影响了企业的生产效率和经济效益。轻流作为一款无代码平台,以其快速搭建系统、功能全面强大、多终端访问与协同、数据集成与分析、灵活扩展与迭代和低成本迭代等优势,为企业提供了有效的解决方案。 引用文章: [1]5000字详解生产质量管理:供应链、工序、检验、溯源、工具、激励、文化 https://mp.weixin.qq.com/s/TSQHoUsDtlWldBNkiUFbIw [2]7大维度,中小制造业企业如何选择生产管理系统? https://mp.weixin.qq.com/s/pm14LCcwxlHfMKRHAgkEFQ [3]2小时,我搭建了一个生产管理系统,包含排程、质量、物料、设备、报工等多模块 https://mp.weixin.qq.com/s/G6BG0ez8vV93nBS4BhbWtQ