一、企业设备巡检高漏检率的困境

企业在设备巡检过程中,常常陷入高漏检率的困境,这对生产的稳定性和安全性构成了严重威胁。具体痛点如下:

- 缺乏标准化流程:巡检工作缺乏统一规范,导致不同人员的巡检方式和标准存在差异,容易出现漏检情况。

- 人工记录易出错:依靠人工纸质记录巡检结果,不仅效率低下,还容易出现数据错误或遗漏,影响后续的分析和决策。

- 信息传递不及时:巡检信息不能及时传达给相关人员,导致设备问题得不到及时处理,增加了设备故障的风险。

- 缺乏有效监督:对巡检人员的工作缺乏有效的监督机制,难以保证巡检工作的质量和完整性。

这些痛点相互交织,使得企业设备巡检漏检率居高不下,给企业带来了诸多不利影响。

二、高漏检率痛点案例分析

1. 缺乏标准化流程

在一些企业中,由于没有制定统一的巡检标准和流程,巡检人员往往根据自己的经验和习惯进行操作。例如,某制造企业的巡检人员在检查设备时,对某些关键部位的检查不够细致,导致一些潜在的设备问题未能及时发现。最终,这些问题逐渐恶化,引发了设备故障,影响了生产进度。就像任丘广蓝电气设备有限公司,原用的 Excel 难以满足企业新的战略需求,在规范业务流程方面作用有限。而轻流无代码开发平台可以帮助企业自定义搭建标准化的巡检流程,确保巡检工作的规范性和一致性。

2. 人工记录易出错

人工记录巡检结果时,容易出现字迹模糊、数据错误或遗漏等问题。例如,某化工企业的巡检人员在记录设备运行参数时,由于疏忽写错了一个关键数据,导致后续的分析和判断出现偏差。当设备出现异常时,未能及时发现并采取措施,最终引发了安全事故。轻流的数字化记录方式可以避免这些问题,确保巡检数据的准确性和完整性。

3. 信息传递不及时

在传统的巡检模式下,巡检信息往往需要通过纸质报告或口头传达的方式传递给相关人员,这不仅效率低下,还容易出现信息延误或丢失的情况。例如,某电力企业的巡检人员发现设备存在一个小故障,但由于信息传递不及时,未能及时通知维修人员进行处理。随着时间的推移,小故障逐渐演变成大故障,导致设备停机,给企业带来了重大损失。轻流的实时信息推送功能可以确保巡检信息及时传达给相关人员,提高问题处理的及时性。

4. 缺乏有效监督

由于缺乏有效的监督机制,巡检人员可能会出现偷懒、漏检等情况。例如,某矿山企业的巡检人员为了省事,缩短了巡检时间,跳过了一些设备的检查。这种行为导致一些设备问题未能及时发现,最终引发了设备故障,影响了矿山的正常生产。轻流的监督管理功能可以对巡检人员的工作进行实时监控,确保巡检工作的质量和完整性。

三、解决高漏检率的产品介绍

1. 传统巡检管理软件

传统巡检管理软件可以实现巡检任务的分配、记录和查询等功能。它通过电子化的方式替代了纸质记录,提高了巡检工作的效率和准确性。然而,这类软件往往需要专业的 IT 人员进行定制开发和维护,成本较高,且灵活性较差,难以满足企业不断变化的需求。

2. 物联网巡检设备

物联网巡检设备利用传感器和网络技术,实时采集设备的运行数据,并将数据传输到云端平台进行分析和处理。它可以实现对设备的远程监控和故障预警,提高了设备的可靠性和安全性。但是,物联网巡检设备的安装和维护成本较高,对企业的技术水平要求也较高。

3. 无代码平台——轻流

轻流是一款无代码开发平台,它可以帮助企业快速搭建个性化的设备巡检管理系统。无需编写代码,企业可以根据自身需求自定义巡检流程、表单和报表,实现巡检工作的标准化和自动化。轻流还具有实时数据采集、信息推送、监督管理等功能,可以有效降低设备巡检漏检率。

四、轻流降低设备巡检漏检率的功能

轻流的设备管理解决方案围绕设备全生命周期展开,具有多种功能可以有效降低设备巡检漏检率。

1. 标准化巡检

利用专业表单设计工具,企业可依自身设备特点和管理需求,定制标准化巡检模板。模板中设置丰富条件分支逻辑,设备参数超出正常范围时,系统自动触发报修流程,实现智能化巡检。某电力企业采用标准化巡检模式后,设备漏检率降低 70%。以往人工巡检易疏忽遗漏,如今标准化巡检流程确保每台设备都能及时、全面检查,有效提升设备运行稳定性与可靠性。

2. 生产数据动态追踪

移动端应用在生产数据动态追踪中发挥关键作用。巡检人员用移动端扫码巡检,设备定位与照片水印防篡改技术确保巡检数据真实可靠。一旦设备运行参数异常,系统自动触发维修工单,精准推送至责任人。某电子生产企业通过移动端扫码巡检,设备异常发现时间从平均 2 小时大幅缩至 15 分钟以内,显著提升设备维修及时性,有力保障生产顺利进行。

3. 预防性维护与智能预警

基于设备长期积累的历史数据,结合先进 AI 算法,系统深入分析设备运行模式,精准预测可能出现的故障。当设备运行数据出现异常趋势,系统自动生成维护工单,并依据预测结果智能推荐所需备件。比如,某化工企业应用预测性维护技术后,设备故障停机时间缩短 50%。以往设备故障突发,给生产造成巨大损失,如今通过预测性维护,企业能提前规划维护工作、备好备件,有效降低设备故障对生产的影响。

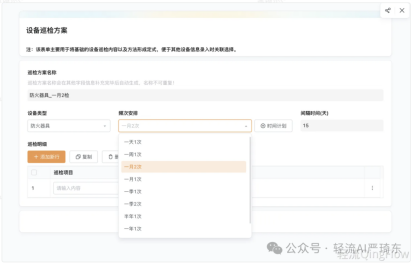

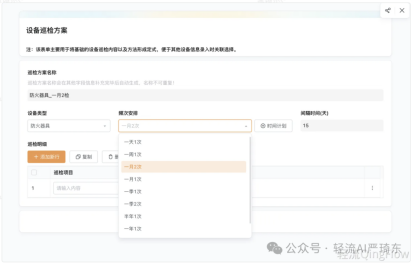

4. 主动保养计划

依据设备类型和使用状况,企业可灵活设置设备保养周期,如每月、每季度或每年等。系统按设定保养周期自动推送临期预警,提醒管理人员及时安排保养工作。保养完成后,相关信息记录在系统中,形成完整保养闭环。某汽车制造企业实施主动保养计划后,设备保养完成率提升至 98%。过去因保养计划管理不规范,设备保养不及时影响使用寿命,现在主动保养计划确保设备始终处于良好运行状态,延长设备使用寿命,降低设备更换成本。

5. 成本控制

智能备件管理系统运用大数据分析技术,实时分析设备维修历史数据和库存数据,依据设备故障概率和备件消耗规律,精准预测备件库存需求。通过合理控制备件库存水平,企业有效减少备件积压浪费现象。某机械制造企业应用智能备件管理系统后,年节省仓储成本数十万元。以往企业为应对设备突发故障大量储备备件,导致库存积压严重、占用大量资金,现在通过精准库存预测,企业在保障设备维修需求的同时,最大限度降低库存成本,提高资金使用效率。

6. 质量追溯

设备管理全流程数据记录为企业实现质量追溯提供有力支撑。从设备采购到投入使用,再到后续维修保养,所有相关数据完整记录。产品出现质量问题时,企业可通过系统一键生成追溯报告,快速定位问题源头。某染整厂借助全流程数据记录与质量追溯功能,问题定位效率提升 50%。以往面对质量问题,企业需花费大量时间人力排查生产环节,如今借助数字化质量追溯手段,企业能迅速找到与质量问题相关的设备操作、维护等信息,及时采取改进措施,提高产品质量。

7. 标准化管理

建立完善的设备管理制度和操作规程是企业设备管理的基础。通过数字化流程引擎,将这些制度和规程转化为可执行的数字化流程。例如,某车间利用数字化的 “五方联检表” 实现标准化巡检流程。巡检过程中,系统严格按预设检查项目和标准引导,确保巡检工作规范全面。数字化管理流程不仅便于数据统计与分析,为企业持续优化设备管理提供数据依据,还能有效避免人为因素导致的管理漏洞,确保设备管理制度有效落地执行。

轻流通过这些功能,实现了设备巡检工作的标准化、智能化和自动化,有效降低了设备巡检漏检率,提高了设备的可靠性和安全性。

企业设备巡检漏检率高是一个普遍存在的问题,给企业带来了诸多不利影响。轻流作为一款无代码开发平台,具有多种功能可以有效降低设备巡检漏检率。通过标准化巡检、生产数据动态追踪、预防性维护与智能预警等功能,轻流帮助企业实现了设备管理的数字化转型,提高了设备管理的效率和质量。 引用文章: [1]生产设备管理:一全、二实、三预、四驱、五联 https://mp.weixin.qq.com/s/slh_SRaDdwl07yYTLHcPUg [2]3000字把怎么做设备档案、巡检、报修、保养讲清楚了 https://mp.weixin.qq.com/s/uxhoGdjN9JrN3XGpw6XDMA [3]设备管理的“3578”:3大纪律、5大工具、7大手法、8大注意事项 https://mp.weixin.qq.com/s/xwPb3QzOmf3a_loxFnfSOg