一、企业生产管理计划混乱的整体困境

企业在生产管理中,若计划混乱,犹如一艘在大海中失去航向的船只,随时可能陷入困境。计划的无序会使整个生产流程失去控制,导致一系列严重问题。具体痛点如下:

- 生产效率低下:由于生产流程缺乏科学合理的规划,导致生产环节衔接不顺畅,各工序之间相互等待的情况时有发生。与此同时,设备老化、故障频发,维修耗时久,进一步降低了生产效率。此外,员工技能水平参差不齐,缺乏系统的专业培训,无法熟练操作设备,这些因素共同拉长了生产周期,限制了产量的提升。

- 库存管理混乱:在库存管理方面,企业往往陷入两难的困境。库存过多,大量资金被占用,增加了运营成本;库存过少,又容易导致物料短缺,致使生产中断,严重影响生产进度。这种混乱的库存管理,不仅降低了企业的资金周转率,还可能错失市场机会。

- 交货期难以保障:生产计划的不精准,使得企业对市场需求变化反应迟缓,无法及时调整生产安排。这就导致订单交付延迟,客户满意度下降,企业声誉受损,进而削弱了市场竞争力。

- 部门沟通严重受阻:销售、采购、生产、仓库等部门之间信息传递滞后,缺乏有效的沟通与协作。销售部门不能及时将客户需求传达给生产部门,采购部门无法根据生产计划及时采购物料,仓库部门也难以配合生产节奏进行物料调配,最终导致生产计划与实际需求脱节。

这些痛点相互交织,严重影响了企业的正常运营和发展,使企业在市场竞争中处于劣势。

二、企业生产管理计划混乱的案例分析

1. 生产效率低下

在实际生产中,生产效率低下会导致企业的生产成本增加,利润空间被压缩。例如,某制造企业由于生产流程不合理,各工序之间缺乏有效的衔接,导致产品在生产线上的流转时间过长。同时,设备老化严重,经常出现故障,维修时间长,影响了正常的生产进度。员工技能不足,操作不熟练,也使得生产效率大打折扣。像闪替电科这类企业,如果生产计划混乱,不能精准安排生产,就会造成生产浪费成本增加。

2. 库存管理混乱

库存管理混乱会给企业带来巨大的经济损失。比如,某企业由于库存管理不善,库存积压过多,占用了大量的资金。同时,又因为没有及时掌握物料的使用情况,导致某些关键物料短缺,影响了生产的正常进行。这就像闪替电科的“成套配件”产品,如果不能准确掌握物料的需求和库存情况,就会出现生产浪费或物料短缺的问题。

3. 交货期难以保障

交货期不能按时完成,会严重影响企业的声誉和市场竞争力。某企业因为生产计划不准确,无法根据市场需求及时调整生产安排,导致订单交付延迟。客户对企业的满意度下降,甚至可能取消后续订单。这对于企业来说,是一种巨大的损失。就如同闪替电科,如果不能按时完成订单,将会影响客户的信任和合作关系。

4. 部门沟通严重受阻

部门之间沟通不畅,会使生产计划与实际需求脱节。例如,销售部门接到客户订单后,没有及时准确地将订单信息传达给生产部门,导致生产部门按照错误的计划进行生产。采购部门也因为没有得到准确的物料需求信息,无法及时采购所需物料。仓库部门则不能根据生产进度进行合理的物料调配。这就像三只松鼠等企业,如果各部门之间信息传递不及时,就会导致生产计划无法顺利执行。

三、解决企业生产管理计划混乱的产品介绍

1. 传统ERP系统

传统ERP系统是企业资源计划的管理工具,它能够整合企业的物流、信息流和资金流。其功能包括生产计划、采购管理、库存管理等模块。在一定程度上,它可以帮助企业实现生产管理的信息化。然而,传统ERP系统也存在不足之处,它的物料编码能力比较弱,不能根据需要自动生成,还是要靠人力去编码。而且系统的灵活性较差,难以快速适应企业业务的变化。

2. 生产与物料控制(PMC)系统

PMC系统主要负责生产计划和物料控制。它可以根据订单需求和库存情况,制定合理的生产计划,并对物料的采购、发放等进行有效管理。通过PMC系统,企业可以更好地协调生产和物料供应,提高生产效率。但PMC系统对于部门之间的协同沟通功能相对有限,可能无法完全解决部门沟通不畅的问题。

3. 无代码平台——轻流

轻流可以解决上述描述的问题,它无需代码开发即可搭建属于企业的管理系统,具有高度的灵活性和定制性。

四、轻流解决企业生产管理计划混乱的功能及流程

轻流作为一个无代码定制化系统搭建平台,具有强大的功能,能够有效解决企业生产管理计划混乱的痛点。以下是轻流解决问题的具体流程:

1. 需求分析与动态预测

借助ERP系统,轻流全面整合企业的历史订单数据、库存数据以及销售部门基于市场调研所做出的销售预测数据。通过深度挖掘与分析这些数据,精准明确已确认订单的具体需求以及对未来市场需求的预估情况。同时,采用滚动预测法,从月度预测逐步细化至周度、日度预测,根据市场的实时动态灵活修正计划,确保需求预测能够紧密贴合市场的快速波动。

2. 订单评审与数据整合

轻流对订单进行全面评审,确保订单信息的准确性和完整性。同时,将订单数据与企业的其他数据进行整合,实现数据的共享和流通。通过这种方式,销售、采购、生产等部门可以及时获取准确的订单信息,避免信息传递滞后导致的问题。

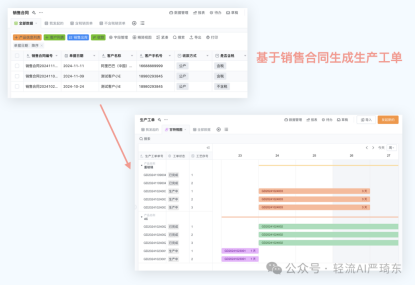

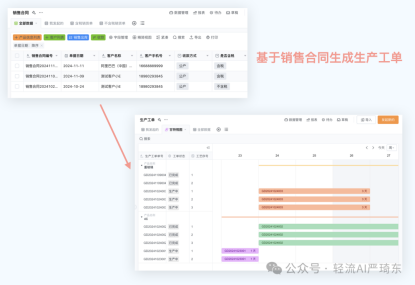

3. 制定科学的生产计划

轻流的生产计划模块优秀的系统应能根据订单需求和库存情况,智能制定合理的生产计划,包括主生产计划、物料需求计划和车间生产排程。同时,要具备灵活调整计划的功能,以应对订单变更、突发设备故障等突发情况。它会综合考虑订单优先级、设备产能、人员技能等因素,制定科学生产计划。

4. 排产优化

依据订单的紧急程度、客户的重要性以及订单的利润率等多个维度,轻流对订单进行科学合理的排序,优先安排重要且紧急订单的生产。同时,精准识别生产过程中的关键设备与工序,将其作为瓶颈资源重点关注。优先安排关键设备/工序的生产任务,并借助甘特图进行可视化排程,清晰展示各任务的时间安排与进度,便于及时发现并解决潜在问题。

5. 实时监控与调整

轻流可以实时监控生产进度,及时发现生产过程中的问题。一旦出现超时未完成等情况,异常自动预警功能会立即发出警报,帮助管理者调整生产计划。系统根据预设的生产周期,对超时工序进行预警,管理者可通过短信、APP推送等方式收到通知。 通过以上流程,轻流能够高效、直观地解决企业生产管理计划混乱的问题,提高生产效率,降低成本,保障交货期,增强部门之间的沟通协作。

企业生产管理计划混乱会带来生产效率低下、库存管理混乱、交货期难以保障和部门沟通受阻等诸多问题。轻流作为无代码平台,通过需求分析、计划制定、排产优化和实时监控等流程,有效解决了这些痛点,为企业的生产管理带来了新的活力和竞争力。 引用文章:

[1]2小时,我搭建了一个生产管理系统,包含排程、质量、物料、设备、报工等多模块 https://mp.weixin.qq.com/s/G6BG0ez8vV93nBS4BhbWtQ

[2]生产计划、排产调度、现场管控、质量管理怎么做?一文看懂生产全流程管理 https://mp.weixin.qq.com/s/DR2qqMLPuA4ADOOJvtuLPw

[3]7大维度,中小制造业企业如何选择生产管理系统? https://mp.weixin.qq.com/s/pm14LCcwxlHfMKRHAgkEFQ