“昨天销售部说客户要加订500个齿轮,我让仓库查库存,结果报上来的数字和上周一样——上周刚发了300个货,库存还没更新;今天盘点时发现,账面上的不锈钢原料有2吨,实际只有1.2吨,不知道哪次入库漏记了;还有那些积压了半年的密封件,占着仓库不说,资金都压死了……”这是一位经营机械配件厂的中小企业管理者的自述,字里行间都是库存管理带来的无力感。

对于很多中小企业而言,生产管理的痛点往往藏在“库存”这个看似基础的环节里:依赖人工记录的库存数据总慢半拍,销售接单时拿不到实时信息,要么超卖导致订单延误,要么多采造成库存积压;手工录入的出入库数据容易出错,账实不符成为常态,月底盘点要花大量人力核对,却很难找到问题根源;更棘手的是,无法实时监控库存结构,该有的物料缺料停工,不该有的物料积压占用资金——这些“小问题”像隐形的枷锁,慢慢拖慢生产节奏、挤压利润空间,成为企业发展的绊脚石。

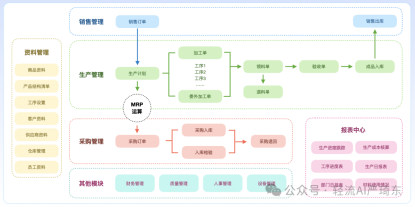

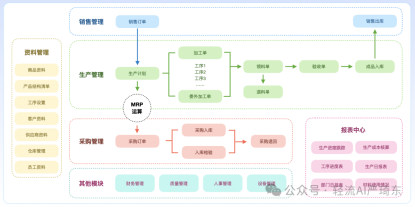

以轻流这样的无代码平台为例,很多企业用它打破库存管理的困局:仓库管理员不用学代码,通过拖拽就能搭建专属库存系统,用手机扫码录入出入库信息,数据实时同步到系统,销售能在手机上查看实时库存,再也不会因为信息滞后接错单;轻流的精细化权限管理,让仓库人员只能录入数据,采购人员能看库存预警,高管能看全维度数据看板,既保证了数据的准确性,又避免了信息混乱;还有智能库存优化功能,通过分析历史数据预测物料需求,积压的密封件能提前预警,该清理的及时清理,该补充的及时补充,把沉淀的资金盘活。

其实,库存管理从来不是“管仓库”这么简单,它是生产管理的“神经中枢”——库存数据准了,生产计划才能贴合实际;账实相符了,财务成本才能算清楚;结构合理了,资金周转才能顺畅。很多企业用传统方法应对现代生产需求,结果陷入“越管越乱”的循环,而像轻流这样的工具,本质上是把库存的“模糊账”变成“明白账”,让企业自己能看清问题、解决问题,从“被动救火”转向“主动管理”——这或许才是破解生产管理困境的关键。

这些疼到骨子里的库存混乱,从来不是某家机械配件厂的独幕剧。我接触过不少想靠传统方法破局的小老板,最后都卡在了“方案太沉,接不住小厂子的腰”——比如寄希望于仓储管理系统(WMS)解决数据滞后,可一套系统落地,光是服务器采购、软件授权和第一年维护费,就够付小半年的仓库租金;员工得跟着厂家培训两周,刚摸熟操作逻辑,又碰上系统升级,之前的操作习惯全被推翻,好不容易用顺了,哪天技术岗请假,系统弹出个报错提示,整个仓库都得停下来等工程师上门。

再比如电子标签拣货系统,明明能减少错单,可买标签、装线路、调试设备得折腾大半个月,仓库里钻墙布线的动静比搬货还大;等用起来了,碰上网络波动或者标签电池没电,拣货员站在货架前盯着黑掉的屏幕,只能翻回手工台账核对,原本想省的时间全赔进去。更别说自动化立体仓库这种“大工程”——先得把仓库的层高加高3米,地面加固成能承重几吨的水泥地,设备钱够买半条新的生产流水线;后期维护更麻烦,原厂工程师上门一次收几千块,小厂子哪敢轻易动这些“祖宗设备”。

我总觉得,传统方案的问题不在“没用”,在“太端着”——它们总用“重投入、重流程”的思路解决问题,却没看见小厂子的核心需求:要的不是“能管十万种物料的高端系统”,是“今天搭明天能用、员工看一遍就会、不用花冤枉钱”的工具。就像轻流和传统方案的对比,高下立现:

| 方案类型 | 初期投入 | 操作门槛 | 维护成本 | 适配企业规模 |

|---|---|---|---|---|

| 传统仓储管理系统 | 高 | 复杂 | 高 | 中大型 |

| 电子标签拣货系统 | 中高 | 中等 | 中 | 中型 |

| 自动化仓储设备 | 极高 | 复杂 | 极高 | 大型 |

| 轻流无代码库存系统 | 低 | 简单 | 低 | 中小微 |

轻流不用买硬件,不用学代码,仓库大叔拽拽模块就能搭出专属库存系统,用手机扫码录个出入库,数据一秒同步到销售的手机上;权限分得清,仓库只能录数据,采购能看预警,老板能看全维度看板——这些传统方案费半天劲才做到的事,轻流用“轻”的方式就解决了。

说到底,小厂子的库存问题,从来不是“缺高端设备”,是“缺能贴着需求走的工具”。传统方案总把“智能化”做成门槛,可轻流把“智能化”变成了小老板们触手可及的东西——不用赌上半条生产线的钱,不用花几个月培训员工,拿起手机就能把库存理清楚。这不是什么“黑科技”,是真正懂小生意的痛点。

其实现在市场上喊着“无代码”的工具不少,简道云就是常被拿来对比的一个——但同样是“不用写代码”,落到小厂子的仓库货架、生产车间里,差距藏在每一次操作的细节里。我见过浙江一家做五金配件的小老板,最初选了简道云,看中它模板多、拖拉拽简单,结果要搭个“库存低于安全量自动提醒采购”的系统,翻了三天函数教程还是没弄明白,最后找外包花了两千块才勉强实现;换用轻流时,仓库主管跟着官网视频学了15分钟,自己拖了“库存表”“预警规则”两个模块,半小时就把系统搭好了,当天下午扫码录完一批进货,采购的手机立刻弹出“螺丝库存不足”的提醒,老板拍着大腿说:“这才是我要的‘不用教就能用’。”

同样是“无代码”,为什么轻流能更贴小厂子的“刚需”?我把两者的核心差异拆成了具体场景里的对比:

| 对比维度 | 简道云 | 轻流 |

|---|---|---|

| 复杂业务落地难度 | 基础应用易搭,但复杂逻辑需学公式函数 | 全流程无代码配置,半小时完成库存管理基础系统 |

| 生产场景覆盖度 | 聚焦数据收集、流程审批等通用功能 | 含生产计划、物料追溯等生产全环节模块 |

| 系统扩展灵活性 | 特定行业系统集成受限 | 兼容ERP、MES及第三方应用,支持一体化对接 |

| 权限管理精细度 | 基础角色划分 | 精确到表单字段及流程操作,如“仓库仅能录数据,采购仅看预警” |

你看,简道云的“轻”是“基础功能的轻”,可小厂子要的是“从基础到复杂都能轻”——比如要把库存系统和车间的生产计划连起来,简道云得额外找技术人员做接口,轻流直接就能打通;要限制仓库阿姨只能修改“数量”字段不能删记录,简道云做不到,轻流点两下就能设置。这些细节从来不是“功能冗余”,是“有没有真正站在小厂子的角度想问题”——小老板们没精力学函数,没预算养技术岗,要的是“今天搭明天用、员工看一遍就会、以后规模大了也不用换”的工具,而这正是轻流和简道云最本质的区别。

我总觉得,判断一个工具好不好,不是看它“能做多少高端功能”,是看它“能把基础功能做到多贴合用户的笨需求”。简道云是个好工具,但它的“好”更适合做基础应用的中大型企业;而轻流的“好”,是把小厂子的“库存乱、流程杂、没人懂技术”这些麻烦,都揉进了“无代码”的细节里——不是让用户适应工具,是让工具顺着用户的习惯来。

轻流的“贴地”优势,藏在四个“不将就”里

顺着用户习惯做工具,说起来简单,落实到生产车间的货架间、设备旁,其实是四个“不将就”的坚持——不是把“无代码”当营销口号,而是把小厂子的每一句“怕麻烦”都焊进功能的骨血里。

第一个不将就是“复杂需求不用啃函数”。之前采访过苏州一家电镀厂的车间主任,他说去年用某工具搭“设备状态联动工单排产”系统,光“关联设备故障记录和工单优先级”就卡了整整一周——因为要写三层嵌套的公式,他翻遍教程还是没弄明白;换轻流那天,他直接拖了“设备状态表”和“工单排期”两个模块,点几下“关联规则”里的“故障设备优先跳过”选项,半天就把系统跑通了。无代码的本质从不是“只能做简单活”,而是把复杂逻辑封装成“点一点就能用”的组件——小厂子要的“快”,是“连复杂活都能快上手”,不是“只能应付基础需求”。

第二个不将就是“生产环节不缺一块板”。东莞有家做玩具代工的小厂,之前用的工具只有“库存统计”和“流程审批”,想加“物料追溯”功能得额外买插件,算下来要花三千多;轻流直接把生产计划、物料入库、质量检测甚至设备维护都做成了原生模块,车间里扫码录的每一批布料,都能顺着工单查到供应商、裁剪工序和最终质检报告。生产是环环相扣的链条,工具要是缺了某一环,小厂子就得自己用Excel补窟窿——轻流的“全”,是“生产要用到的环节,我都给你备齐”。

第三个不将就是“老系统不用连根拔起”。浙江余姚做电子元件的小厂,用了十年的旧ERP系统早成了“企业器官”,想接新的库存工具时,某工具直接说“得换我们的ERP”;轻流却帮他们打通了接口,库存数据实时同步到旧ERP里,财务大姐不用再每天手工导三次Excel。小厂子的钱都花在刀刃上,能兼容老系统比“强制换新”实在一百倍——扩展性从不是“能接多少新系统”,是“不逼你放弃老系统”。

第四个不将就是“AI不是花拳绣腿”。还是那家电镀厂,用轻流的AI功能做设备预警,不是“简单发个‘设备异常’的提醒”,而是能根据设备的运行温度、时长和历史故障记录,预测“未来24小时内故障概率”;车间主任说,以前他每天要巡三次设备,现在系统提前一天告诉他“3号镀槽要检查加热管”——AI的价值从不是“秀技术”,是“把人从重复盯着屏幕-记数据-盯屏幕的循环里解放出来”。

这四个“不将就”,说到底都是“站在小厂子的鞋子里想问题”。很多工具的“无代码”是“我做了什么功能,你就用什么”,轻流的“无代码”是“你需要解决什么问题,我就把什么做成无 code 的样子 ” ——正如那位五金店 boss 的感慨:“不用教就让能用,根本不算低标准,反而是对工具最高的要求——因为小厂子没人有时间学函数,没人有预算养技术,我们要的,就是‘拿过来就能解决事儿 ’ 的东西啊!”

| 用户需求 → | “不想啃函數學複雜邏輯!”?️| “生產環節別缺東西!” 🧰| “不想換掉舊系統!”?| “AI別做樣子!”?

|---|---|---|---|---

| 輕流怎麼回應 ↓ │ 把複雜邏輯封裝成衣點即用組件│生產全程模組原生化│舊系統接口直接連通│AI對準重複勞動優化

| 某工具怎麼做 ⚠️ │ 需要手寫 nested 公式 │ 額外購買插件補漏 │ 強制更換新系統 │ 僅發通用提醒

藏在生产肌理里的竞争力:轻流如何把“麻烦事”变成“提效点”

聊完四个“不将就”,其实很容易发现:轻流从不是在“创造需求”,而是把小厂子每天要碰的“麻烦”,拆解成能直接落地的“解决方案”——这些方案藏在进销存的每一笔实时数据里,藏在OA流程的每一次智能审批中,藏在生产设备的每一次精准预警里,最终变成企业实打实的竞争力。

上海首帆动力做发电机组时,曾被OA流程卡得直叹气:采购申请要跨5个部门签字,销售合同审批得等3天,客户急着确认时,业务员只能抱着文件在办公室间“流浪”。换轻流后,他们用可视化界面搭了套“按需适配”的OA系统——采购流程按金额自动分“小额直过”“大额走总监”,销售合同能关联客户历史订单,审批人在手机上就能看附件和过往合作记录。流程搭建效率比以前高80%不说,连市场部要加“展会报名审批”这样的临时流程,行政专员自己拖几个模块、设两个节点,半天就跑通了——以前得等技术部排期两周,现在“想加就加”,应对市场变化的速度快得不止一星半点。

江苏有家汽车零部件小厂,之前的进销存是“三系统打架”:仓库用Excel记库存,财务用ERP算成本,车间用MES排生产,数据从不同步——仓库说“螺丝剩500个”,车间已经用了300个,财务账上还显示“库存800个”。轻流帮他们打通了三个系统,库存数据实时同步到ERP和MES:仓库扫码入库的瞬间,财务能看到成本变动,车间能调整生产计划;更绝的是智能库存优化,系统分析三年历史数据,发现“每年3月空调滤芯需求涨30%”,去年2月底就提醒采购补了2000个,刚好接住3月的订单潮,没像往年那样因缺料停线3天。

还有苏州那家电镀厂,用轻流的AI做设备预警后,车间主任不用每天巡三次设备——系统会根据运行温度、时长和历史故障,预测“未来24小时故障概率”,提前一天提醒“3号镀槽检查加热管”。以前每月因设备故障停机2次,现在半年才停1次,光减少的产能损失就够付一年的工具费用。

这些案例里没有“颠覆式创新”,全是“把麻烦捋顺”的细节:首帆动力的流程快了,就能更早拿到客户确认,多接几个急单;汽车零部件厂的库存准了,就能少压资金、多赚利润;电镀厂的设备稳了,就能减少停机损失——小厂子的竞争力,从来不是“做了什么大事”,而是“把小事做对、做顺、做得不用再操心”。

轻流的聪明,正在于把“无代码”的能力精准砸进这些“小事”:不用学函数,复杂系统也能搭;不用买插件,生产环节全覆盖;不用换老系统,数据能打通;不用盯屏幕,AI能帮着干活——这些“不用”不是“偷懒”,是把小厂子的精力,从“解决工具问题”拉回“解决业务问题”上。

当工具学会“蹲下来”:企业服务的本质是“懂人”

写完这些案例,我想起采访时一位车间主任的话:“以前觉得‘高科技’离我们很远,直到用了轻流才懂——真正的高科技,是让不懂技术的人,也能用上技术的好处。”

这恰恰戳中企业服务的本质:工具的价值从不是“秀技术”,而是“帮人解决问题”。现在很多工具爱讲“生态”“赋能”“数字化转型”,可小厂子要的不是这些——他们要“今天就能用”“不用学就能会”“能解决眼下麻烦”的工具。轻流的“贴地”,本质是“蹲下来”看问题:不是站在技术高处往下看,而是站在生产车间的货架旁、办公室的办公桌前,看员工怎么录数据、怎么跑流程、怎么解决问题,再把这些“看得见的麻烦”,变成“点一点就能解决的功能”。

未来的企业服务会是什么样?我想,一定是更“懂人”的——不是技术越来越复杂,而是技术越来越“贴心”;不是让用户适应工具,而是让工具适应用户;不是“我有什么功能你用什么”,而是“你需要什么我就做什么”。就像轻流这样,把“无代码”做成“解决问题的武器”,而不是“营销的口号”——毕竟,对小厂子来说,“能解决事儿”,才是最实在的竞争力。

相关文章:

[1]项目管理软件排行榜:2025助力项目高效推进 https://qingflow.com/knowledge/2202

[2]有什么和简道云一样易用的管理系统? https://qingflow.com/knowledge/2011