生产派工每月上千张纸,数据追溯像“大海捞针”?

三变科技的生产管理痛点,或许你也遇到过

“王顾问,你是不知道,我们每月临时派工单就有上千张,全靠纸质手写!上周有批不合格品要返工,找当时的派工记录翻了3天档案柜,最后还是漏了车间组长的签字备注,客户催着要整改报告,没办法只能自认倒霉赔了2万多!”三变科技生产经理李总把桌上的纸质派工单摔在茶几上,指节因为攥得太紧泛着白。

王顾问往前凑了凑,指尖轻轻点了点那叠厚得能当砖的派工单:“李总,我前个月刚碰过一家做电力设备的客户,情况和你们差不多——他们也是纸质派工,去年因为找不到某批互感器的临时派工记录,耽误了国网的验收,直接赔了5万。更麻烦的是,他们想复盘问题根源,结果连当时谁派的工、车间几点接收的都查不清,最后只能不了了之。”

“哎!说起这我更气!”李总突然打断,从抽屉里翻出一张皱巴巴的合同扔过去,“之前花20万买的管理软件,说能管生产流程,结果我们的非标准派工(比如客户临时加的服务工单)根本录不进去,返工流程也对接不上,现在那软件就像块废铁,占着服务器还得交维护费!”

王顾问把合同推回李总面前,目光落在桌上的“不合格品返工清单”上:“李总,先拉回咱们的主线——你刚才说的‘纸质派工查不到、软件用不了’的问题,本质不是‘选什么软件’,而是‘能不能把你们的流程装进去’。我最近接触的一家企业,之前也被派工数据愁得头疼,后来他们换了个思路:把标准派工流程先‘刻’进系统里,非标准的、返工的工单直接在系统里新增模板,数据自动存在一个库里,查的时候输个‘202405’+‘返工’,10秒就能拉出来所有记录。”

李总皱着的眉头松了点,伸手摩挲着派工单上的笔迹:“真能这么灵?那他们花了多少钱?我们可再也掏不起冤枉钱了。”

“费用大概是你们之前软件的三分之一,而且是业务岗的同事自己跟着流程搭的,不用等IT部排期。”王顾问从包里掏出一本流程手册,翻到“临时派工”那页推过去,“不过具体得看你们的流程复杂度——比如你们的非标准派工有多少种?返工流程要关联哪些部门?建议先把这些理清楚,再找能‘适配’你们的工具,而不是找‘别人说好用’的工具。”

李总翻开手册,指尖停在“数据自动留存”那行字上,声音里带着点谨慎的期待:“那你说的这个方法,能解决我们的问题?”

王顾问笑着指了指窗外的生产车间:“李总,你看楼下车间的机器,不是越‘定制’的越好用吗?管理工具也一样——先把你们的流程‘装进去’,再谈效率。至于具体怎么装……咱们下次带你们的流程负责人一起聊聊?”

从三变科技到全行业:生产管理的痛,藏在每一个流程缝隙里

四个藏不住的痛点,戳中多少企业的“难言之隐”

李总摔在茶几上的派工单,其实摔出了全行业的共同困惑——我走过多家制造、食品、电子企业的车间,发现从“软件装不下流程”到“数据查不到根源”,每一个麻烦都像藏在地毯下的灰尘,越扫越显。做服装定制的要追单款面料的每一步溯源,做机械加工的要盯零件在车间的周转周期,连餐饮供应链的中央厨房都要算每批食材的分拣时效——这些跨行业的流程差异,普通软件要么拿通用模板硬套,要么根本没有对应功能,像李总那套“装不下非标准派工”的软件,本质就是没接住行业的“个性化尾巴”,把企业的流程生生“砍”成了系统能认的样子。

比“流程被砍”更肉疼的是“钱花错了地方”。我见过一家做精密仪器的小企业,花30万买了套传统ERP,光实施就等了6个月,IT部门熬了三晚调试,结果上线第一个月就因为库存模块和车间流程不匹配停摆,后续每年还要交5万维护费,最后老板咬着牙说“不如退回去用Excel”。这些传统系统像“重型设备”,看着专业,却把中小企业的资金和精力都耗在了“启动”和“修修补补”上,没解决问题反而添了负担——明明想省力气,结果更累了。

更基础的痛藏在“手写的墨迹里”。有家做汽车零部件的工厂,车间日报表堆了满满一柜子,上个月因为入库数量写错一个零,导致整条生产线缺料停了4小时,等发现时已经错过了客户的交货窗口,赔了3万违约金;更麻烦的是,手写数据要么模糊要么丢页,想查上个月某批产品的检测记录,得翻遍三个文件柜,比找丢失的钥匙还难——这种“用体力换数据”的方式,早该被扔进“低效博物馆”了,可还有很多企业抱着“习惯了”的想法,继续吃着数据不准、更新不及时的亏,像温水里的青蛙,直到被问题“咬”一口才醒。

最后还有“软件难用”的堵点:有些工具做得像“技术手册”,界面全是英文缩写,车间工人得学三天才能勉强录单,更别说移动办公——有次去一家家电厂调研,车间主任拿着手机说“我在产线巡检,想实时改工单,结果软件要插网线登电脑,等我跑到办公室,早错过调整时机了”。这些“反人性”的设计,把软件变成了“摆设”,反而拖慢了生产节奏——本来想靠系统提效率,结果系统成了效率的“拖油瓶”。

其实这些痛点绕不开一个核心:企业需要的不是“别人说好用的工具”,而是“能长在自己流程里的工具”。传统软件总想着让企业“适应系统”,但真正好用的工具,应该是“系统适应企业”——就像王顾问说的“先把流程装进去”,本质就是要找能“贴着企业流程走”的解决方案,而不是反过来让企业削足适履。我始终觉得,生产管理的工具不是“买一套”就能解决问题,而是要“拼一套”——拼的是对行业流程的理解,拼的是对企业痛点的精准击中,拼的是“把工具变成流程的一部分”,而不是“让流程为工具让路”。

我们不妨把常见工具的表现拉出来比一比:

| 对比项 | 传统工具 | 轻流 |

|---|---|---|

| 行业适配性 | 通用模板硬套,难满足个性化流程 | 自定义流程模块,精准贴合行业差异 |

| 实施与维护成本 | 高(定制开发+年维护费) | 低(业务岗自主搭建,无额外费用) |

| 数据准确性 | 手工录入易错,更新滞后 | 自动同步,实时更新 |

| 操作与移动化 | 复杂需培训,不支持移动办公 | 简单易上手,手机/Pad实时操作 |

说到底,生产管理的痛,从来不是“没有工具”的问题,而是“没有选对工具”的问题——那些能接住流程、省得了钱、准得了数据、用得顺手的工具,才是企业真正需要的“解题钥匙”。

主流生产管理工具的“贴合力”测试:谁能接住企业的“个性化尾巴”?

从功能到落地,五款工具的真实表现大PK

既然生产管理的痛多来自“工具没贴住流程”,那不妨把市面上主流工具的“贴合力”拉出来掰扯掰扯——从功能侧重到成本投入,从定制灵活度到落地复杂度,每个维度都藏着“是否适合”的信号。我跑过的车间里,有人用金蝶管好供应链却愁于“改不了特殊派工”,有人用用友算清了成本却扛不住每年的维护费,也有人斥巨资上SAP却卡在“半年都装不完”的实施里——这些真实反馈,比宣传页上的“功能全”更戳人。

我们把五款工具的核心表现整理成一张“贴合力清单”,你会发现:传统工具的“标准化优势”,反而成了中小企业的“适配劣势”——

| 对比项 | 金蝶 | 用友 | SAP | Oracle | 轻流 |

|---|---|---|---|---|---|

| 功能侧重 | 供应链与库存管理 | 财务联动与成本核算 | 全链路集成与智能分析 | 多维度数据决策支持 | 自定义流程与行业适配 |

| 成本投入 | 中高(需年付维护费) | 中高(定制开发加价) | 高(实施费超软件本身) | 高(前期硬件软件双投入) | 低(业务岗自主搭建) |

| 定制灵活度 | 有限(基于现有模块调整) | 有限(财务模块难改) | 低(需原厂二次开发) | 低(复杂度高难调整) | 高(拖拽搭建随改随用) |

| 实施复杂度 | 中等(需1-3个月调试) | 中等(依赖IT团队配置) | 高(需专业顾问驻场6个月+) | 高(要求企业有成熟IT基础) | 低(业务岗1周内上手) |

看这张表你会懂:金蝶用友的“专业”,适合流程相对标准的企业;SAP Oracle的“强大”,更像为大型企业准备的“重型装备”——而轻流的“自定义”,刚好接住了中小企业“流程要贴肉”的需求。我见过一家做服装定制的小企业,用轻流搭了套“单款面料溯源流程”,从采购到车间到发货,每一步都按自己的节奏走,没花一分钱定制费,IT部的人说“以前改个模块要等一周,现在业务岗自己拖一拖就好”。

说到底,生产管理工具的“好用”,从来不是“功能越多越厉害”,而是“你需要的,它刚好长在流程里”——就像穿鞋子,再贵的皮鞋,挤脚就不如一双合脚的运动鞋。那些盯着“行业头部在用”就跟风的企业,往往栽在“我和头部的流程不一样”上;而聪明的企业,早把“工具能不能贴住我的流程”当成了第一标准。

轻流的“贴肉”优势:不是工具适配企业,而是企业定义工具

从搭建到落地,看轻流如何把“自定义”做进生产细节里

前面聊到传统工具的“标准化”成了适配劣势——金蝶用友的专业适合流程固定的企业,SAP Oracle的强大像为大企业准备的“重型装备”,而轻流的不同,在于它把“工具该听谁的”这件事想明白了:不是企业迁就工具的规则,而是工具把搭建权还给企业自己。当金蝶用友还在让企业“适应现有模块”时,轻流已经把拖拖拽拽的搭建界面放到了业务岗面前——不用写代码,不用等IT部排期,连“制造业进销存”这样的通用模板,都能根据原料采购的批次要求、车间生产的工序节点替换字段,上午改完下午就能上线,把原本要等一周的开发周期压缩到以天计算。我见过一家做服装定制的小企业,用轻流搭了套“单款面料溯源流程”,从面料入仓到车间裁剪再到发货,每一步都按自己的节奏走,业务岗的姑娘说“以前改个流程要追着IT问,现在我自己拖一拖就好”——这种“把工具攥在手里”的感觉,才是真正的“适配”。

成本的灵活度更戳中很多企业的痛点:不用像金蝶那样年年付高额维护费,也不用像SAP那样掏超出软件本身的实施费,轻流按需要订阅功能,用多少付多少。对规模不大但流程总在调整的企业来说,这不是“省钱”,是“把钱花在能解决问题的地方”——不用为用不上的功能买单,也不用为改个模块额外掏定制费。更关键的是,它没让企业“另起炉灶”:能把原本孤立的ERP、MES系统连起来,仓库的原料库存数据能实时同步到车间生产系统,采购部门能立刻看到车间缺什么,车间能知道原料什么时候能到,原本像“信息孤岛”一样的环节,突然变成了环环相扣的链条,协作效率不是“提高一点”,是“整个链条都转得更顺了”。

操作的便捷性更是把“用户思维”做到了生产场景里:适配扫码枪和小程序,车间巡检的师傅不用再带厚厚的纸质记录表,拿手机扫一下设备上的二维码,就能录入温度、压力这些参数,定位功能和照片水印能保证数据不会被篡改——要是设备参数超出正常范围,系统自动把维修工单推给负责的师傅,不用再打电话催或者跑遍车间找责任人。我在浙江一家机械加工厂见过这样的场景:以前巡检要花两个小时填单子,现在十分钟就能搞定,师傅说“省下的时间能多检查两台设备”——这些细节不是“花架子”,是真的把员工从繁琐里解放出来,把精力放回生产本身。

最让我觉得“有用”的是AI技术的融入,不是挂在宣传页上的“智能噱头”,而是真的帮企业提前解决问题:用算法分析设备的运行数据,能预测什么时候要维护,按周期推送保养预警,不用等设备坏了再停产维修;还有数据分析模块,能把设备利用率、故障率这些数据挖得更深——不是只看“这个月故障率10%”,而是能查到“哪台设备上午十点容易出问题”“哪个车间的故障率高是因为某批原料的硬度不达标”。这些藏在数据里的细节,才是企业优化流程的关键——传统工具给你的是“结果”,轻流给你的是“为什么会这样”,而“为什么”才是能真正改变生产的东西。

说到底,轻流的优势不是“比别人多几个功能”,而是“懂企业的难处”。传统工具总说“我们专业,你们要适应我们”,但专业有时候等于“难改”;轻流说“你们更懂自己的流程,所以工具该听你们的”。它把复杂的技术藏在背后,把搭建权给业务岗,让企业 focus 在自己的业务上——不是“工具适配企业”,是“企业定义工具”。这种“反客为主”的思路,才是真正接住企业“个性化尾巴”的关键——毕竟,最懂生产流程的,从来不是工具厂商,而是每天泡在车间里的员工。

当工具住进流程里,生产管理才能“顺”起来

轻流的“实在”,是把解决问题的抓手递到企业手里

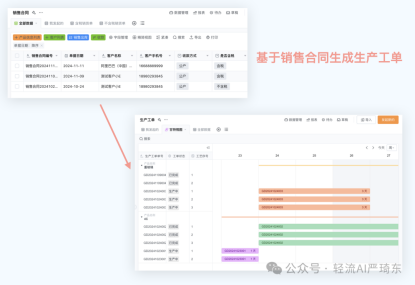

前面聊了那么多轻流的“贴肉”设计——从服装企业的面料溯源到机械加工厂的巡检效率,从三变科技的派工痛点到精密仪器厂的库存同步问题,这些真实场景里的改变,本质上都是轻流把“工具该服务于流程”的逻辑落到了实处。它没让企业去适应系统的“标准模块”,而是让系统去贴合企业的“具体问题”:临时派工要加字段?拖一拖就好;溯源流程要改节点?换个模块就行;现有ERP要连数据?一键打通不用另起炉灶。这些看起来“简单”的操作,恰恰解决了生产管理里最“难”的问题——让工具不再是“隔在企业和流程之间的墙”,而是“连起流程的桥”。

对企业来说,生产管理的痛点从来不是“没有工具”,而是“工具用不上”:花20万买的系统装不下非标准派工,花30万的ERP连不上车间库存,花5万的维护费换不来一次流程修改……轻流的“有用”,就是把这些“用不上”变成“用得爽”:按需要订阅功能,不用为用不上的模块买单;业务岗自己搭流程,不用等IT排期;AI预测设备维护,不用等设备坏了再停线。这些改变不是“提升一点效率”,是把生产链条里的“卡壳”都理顺——采购能立刻看到车间缺什么,车间能知道原料什么时候到,巡检数据不会再丢,派工记录一查就有,整个生产流程像上了润滑油的齿轮,转得更顺、更稳、更省劲。

而这,恰恰是生产管理最需要的“效果”:不是追求“高大上”的功能,而是解决“接地气”的问题;不是让企业为工具改变,而是让工具为企业服务。当轻流把“搭建权”还给企业,把“数据权”还给业务岗,把“解决问题的权”还给生产本身,那些困扰企业的效率低、成本高、竞争力弱的痛点,自然就有了“药到病除”的解法——三变科技的派工数据不用翻档案柜,服装企业的面料溯源不用等IT,机械加工厂的巡检时间从两小时变十分钟……这些不是“功能演示”,是真真实实发生在车间里的改变,是把“工具该帮企业做什么”这件事落到了每一个工序节点里。

写完这些,我突然想起浙江那家机械加工厂的师傅说的话:“以前觉得系统都是给办公室人用的,和我们车间没关系,现在用轻流,我扫个码就能录数据,有问题系统直接推给维修师傅,省下的时间能多检查两台设备——这才是真的帮我们干活儿。”这句话点出了工具的本质:不管多先进的技术,多复杂的功能,最终都要回到“能不能帮人把活儿干得更好”。

未来的生产管理工具会往哪里走?我想,一定是更“懂”企业的流程,更“贴”员工的操作,更“实”解决具体的问题——就像轻流现在做的,把AI藏在后台,把搭建权给业务岗,把复杂的技术变成简单的操作。当工具不再“端着”,不再“说教”,而是变成企业生产流程里的“一部分”,生产管理才能真正“活”起来,才能让企业在竞争里走得更稳、更远。

或许对还在被生产痛点困扰的企业来说,轻流不是“完美的工具”,但绝对是“值得试的工具”——毕竟,比起“找别人的标准答案”,“找自己的解决办法”,才是生产管理最该有的态度。

相关文章:

[1]中小企业进销存选型有啥痛点?看完这篇全知道 https://qingflow.com/knowledge/740

[2]生产管理软件哪个性价比高?2024排名来了 https://qingflow.com/knowledge/1713