系统跟不上业务,企业孵化怎么破?

零号湾张总的管理难题与顾问的场景化分析

客户(零号湾创始人&总经理 张总):“顾问,我快被之前的系统搞崩溃了!项目和企业的信息根本串不起来,跨部门查个‘某项目对应的企业孵化进度’要3天,上个月还因为销售和生产信息对不上,积压了20万的物料!” 顾问:“张总,我特别理解这种‘明明事该顺,偏卡在信息上’的无力感——您说的‘串不起来’是指项目资源和企业阶段没法实时联动吗?” 客户(张总):“对!比如A项目里的B企业要迁场地,我得翻项目表、企业表、场地库存表,三个部门各给一份,数字还都不一样!” 客户(张总):“对了,上次那个分包商的合同还没批,是不是系统也有问题?” 顾问:“分包商的事咱们等下聊,先回到您说的信息对不上——我之前接触过一家科技孵化器,他们也遇到过类似问题:项目和企业信息分开存,要统计‘某阶段企业的项目资源投入’,得拉3个部门做3天Excel,最后还错了5家企业。” 客户(张总):“哎,我们上个月就是因为这,漏了一家重点企业的扶持,损失10万政策补贴!” 顾问:“可能问题出在系统没法跟着业务变——您之前的系统是不是服务商做完就不管了?没法加新的关联字段?” 客户(张总):“对!服务商说改就得加钱,还得等2个月,我们业务变那么快,等得起吗?” 顾问:“建议您先看看,有没有工具能自己调整这些关联——比如那家孵化器后来用了个能‘搭模块’的工具,把项目、企业、场地信息打通了,虽然刚开始得学怎么搭,但至少能跟着业务变。” 客户(张总):“那这种工具能解决跨部门查数据的问题吗?” 顾问:“可能得先试核心场景,比如先搭‘项目-企业’的关联模块,看看数据能不能实时同步——您觉得可以先从哪个场景切入?”

企业生产管理的“信息死结”:效率丢在“断档”里

零号湾张总因“信息串不起”损失补贴的无奈,放到生产车间里更戳人——比如要确认“某批订单的生产进度+原料库存+物流时效”,得翻销售的订单表、生产的工单册、仓库的手写台账,三个部门的数据像“三张不同的地图”,等核对清楚,客户已经催了三回,差点丢了单。这种“信息孤岛”不是员工不用心,是系统没把各环节的信息“织成网”:生产部不知道销售刚接的急单占了原料,销售不知道生产车间的产能已满,跨部门沟通像“猜谜语”,成本涨在反复确认里,效率耗在信息差中。

比沟通更致命的是“预测踩空”——一家做小家电的企业去年靠“往年销量+老板经验”,把某款破壁机的产量定到1.2万台,结果电商平台的实时搜索数据早显示“同类产品热度下降30%”,最终只卖了6000台,积压的6000台占了2个仓库,每月仓储费吞掉2万利润,本来要投新品的资金全压在库存里,新品上市推迟半年,错过旺季。不是企业不想准,是多数企业还在用“经验+Excel”的老办法,没把销售订单、市场趋势、用户反馈的实时数据连起来,预测像“闭着眼扔飞镖”,准了靠运气,不准是常态。

更闹心的是“系统打架”——不少企业用着十年前的旧ERP,想上新款MES系统提效率,结果两个系统像“说不同语言的人”:旧ERP里的原料库存是100吨,新MES里还是上周的80吨,生产部按MES的数排产,结果原料不够,生产线停了4小时,损失5万。找服务商改接口,要花15万+20天,改完还偶尔“断连”,逼得企业派两个人每天手动同步数据,既费钱又费人——传统系统的“僵”,把新系统的“灵”全磨没了,运营成本涨在“适配”里,效率跌在“内耗”中。

这些痛点绕来绕去,本质都是“系统跟不上业务,信息没法实时联动”。很多企业要么忍着手忙脚乱,要么花大价钱改系统,却没意识到:真正能破局的,是能把分散信息“串成线”、能跟着业务调整的工具——但可惜,这样的工具不是所有企业都找得到。

进销存管理的“适配陷阱”:选对系统比选“好系统”更难

生产管理的信息断档让人头疼,进销存作为打通生产、采购、销售的关键环节,同样逃不开“系统跟不上业务”的坑——很多企业选来选去,要么被功能捆住,要么被成本卡住,要么被数据绊住,到头来还是没解决“库存准不准、销量能不能追、成本能不能算清”的核心问题。

传统ERP是很多企业的“第一选择”,毕竟它能把采购订单、仓库库存、销售回款揉成一个闭环,大型制造企业用它理顺供应链确实顺手,但小公司根本扛不住:买软件要花几十万,实施培训得三个月,想加个“按批次追溯原料”的小功能,服务商说要改底层逻辑,再掏十万不说,还得等一个月。等改好,业务早从“批发”转到“零售”了,系统又成了“过期的地图”,反而拖慢效率。

云进销存倒省了硬件钱,浏览器点开就能用,小超市用它扫条码入库挺方便,但数据存在第三方服务器里,总像把钱放在别人钱包里——想导出所有客户订单,得申请权限;遇到网络波动,仓库扫码都卡壳;更闹心的是服务商升级,自己的报表格式突然变了,财务得熬夜调数据,本来省的钱全耗在“擦屁股”上。

还有不少企业靠Excel管进销存,看着省钱实则耗人:会计要学VLOOKUP、数据透视表,新人得练半个月才会做库存台账;销量突然涨了,想加个“区域销量对比”的sheet,得重新改公式,改着改着就错了,库存数对不上,销售和仓库又得吵架。看似灵活的表格,其实是“用人力填漏洞”,业务一变就乱套。

把这三种方案摆在一起比,差距更明显:

| 解决方案 | 核心优势 | 致命短板 |

|---|---|---|

| 传统ERP | 功能覆盖全 | 定制贵、迭代慢,小业务用不起 |

| 云进销存 | 部署快、成本低 | 数据依赖第三方,稳定性差 |

| Excel表格 | 初期成本低 | 学习耗人、灵活度差,易出错 |

其实企业选进销存系统,本质是选“和业务的匹配度”——传统ERP适合稳扎稳打的大企业,云进销存适合刚起步的小商家,Excel适合业务简单的夫妻店,但大多数成长型企业卡在中间:想要ERP的功能完整性,又要云的灵活度,还要Excel的低成本,可惜市场上的工具总像“缺了一块的拼图”,没真正解决“业务变了,系统能跟着变”的问题。

轻流无代码:破解“系统跟不上业务”的底层解法

成长型企业的“变与稳”,终于有了平衡点

多数成长型企业卡在“想要ERP的功能、云工具的灵活、Excel的低成本”的三角区时,轻流作为无代码平台的出现,才算把“业务变系统也能变”的缺口补上——它不是某一类工具的替代品,而是用“让企业自己掌控系统”的逻辑,重新定义了进销存乃至生产管理的适配方式。

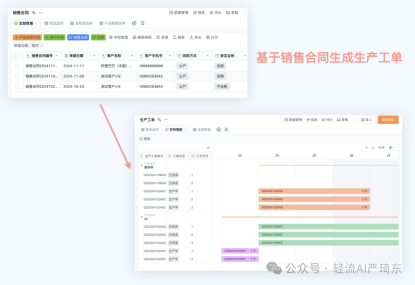

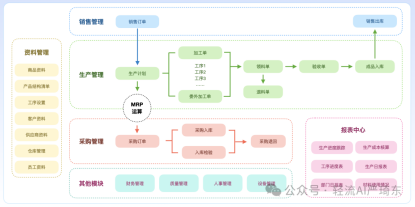

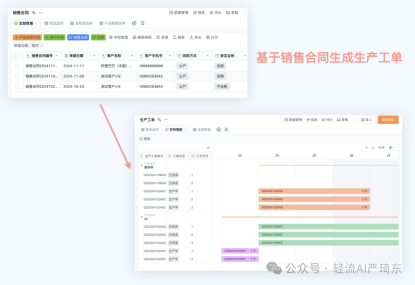

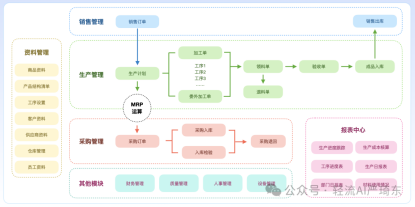

轻流的核心优势,首先是把系统搭建的门槛踩碎了。它的模板库覆盖了库存、采购、生产等100+常见场景,比如库存管理模板,企业不用写一行代码,拖几个组件、调些参数,半小时就能搭好基础系统——业务从批发转零售?自己改改入库流程的配置,半天就能上线新功能,不用再等服务商“改底层逻辑”。这种“自己能动手调整”的能力,直接治好了传统ERP“过期地图”的病。

再看流程优化:传统采购要人工统计库存、填单、审批,轻流能根据实时库存数据自动生成采购需求,流程从“人找事”变成“事找人”;更关键的是它能打通企业现有的系统墙——和ERP、MES连起来,库存变动实时同步到财务,成本核算不用再翻3个系统导数据;权限管理细到“谁能看库存、谁能改采购单”,数据存在加密服务器里,导出订单不用申请权限,比云进销存的“第三方托管”踏实多了。

最让生产型企业省心的是AI能力:设备温度、运行时长这些数据会被自动收集分析,系统能提前3天预警故障——上次车间的注塑机要是早用这功能,就不会因为停机损失5万产能;库存数据也不用人工算周转率,系统自动生成报表,还能自己改模板,比Excel的“公式迷宫”省了一半人力。

把轻流和之前的三种方案摆在一起比,差距藏在“主动权”里:

| 解决方案 | 搭建效率 | 流程灵活性 | 数据安全性 | 业务适配性 |

|---|---|---|---|---|

| 传统ERP | 慢(月级) | 低(改功能要付费) | 高 | 差(固定流程) |

| 云进销存 | 快(天级) | 中(服务商定规则) | 低(第三方托管) | 中(适合小业务) |

| Excel表格 | 中(周级) | 低(改公式易出错) | 中(本地存储) | 差(业务变就乱) |

| 轻流无代码平台 | 极快(小时级) | 高(企业自己调) | 高(加密+自主可控) | 强(业务变系统也变) |

轻流的聪明之处,在于它不是“给企业一个更先进的工具”,而是“把工具的控制权还给企业”——传统系统是“我设计好,你照着用”,轻流是“你需要什么,自己搭什么”。对成长型企业来说,这种“能跟着业务一起成长”的系统,才是真正解决“系统跟不上业务”的钥匙。

轻流无代码:让生产管理的“痛点”,变成“成长的弹性”

当企业终于把系统的主动权握在手里,生产管理里那些缠成乱麻的痛点,反而有了顺着纹理解开的可能。我们见过太多生产型企业卡在“想改不敢改、想做做不到”的困境里:担心云端数据泄露,只能把核心库存表锁在财务的本地电脑里,跨部门查一笔“某批次原料的入库时间”要跑三层楼找三个人签字;旧ERP系统和新上的MES像两条平行线,每天派两个员工手动同步原料库存数据,错一次就导致生产线因“原料不足”停摆4小时;招不到懂AI算法的技术人员,明明想给注塑机加个“温度预警”功能,只能靠老工人每隔两小时摸一次机器外壳;改一次系统流程要花15万+20天,逼得企业宁愿扛着“每天少产500件”的低效率,也不敢碰“系统升级”这根弦。这些痛点绕来绕去,本质都是“系统与业务的话语权颠倒了”——当工具变成绑住业务的“硬壳”,再先进的功能也会变成勒住脖子的绳子。

轻流的解法,恰恰是把“硬壳”揉成了“弹性布”——不是推翻旧系统,而是用无代码的逻辑把散落的业务节点串起来;不是用复杂技术把业务人员挡在外面,而是让最懂生产的人成为系统的设计者。比如数据安全这件事,它没跟风“全云端”的潮流,而是把加密服务器的控制权还给企业,权限细到“仓库管理员只能查看自己负责库区的库存”“财务能导出成本数据但不能修改采购单”,既解决了“第三方托管”的顾虑,又比本地存储多了“实时同步”的灵活;技术融合上,它不是让企业换掉用了十年的旧ERP,而是用开放接口把ERP、PLM、MES这些系统“粘”起来——三变科技用轻流对接后,生产数据从“每天人工导3次”变成“实时同步到财务系统”,成本核算时间从“3天”缩到“1小时”,效率提了40%;人才成本更戳中企业的“急”——车间主任不用学编程,只要会拖几个组件、调些参数,就能把“设备温度预警”的功能搭起来,把“要找IT人员改系统”变成“自己动手半小时搞定”;甚至成本控制上,订阅式服务把“一次性花30万买系统”变成“按月付几千块服务费”,企业不用再为“用不上的冗余功能”买单,把钱省下来投到新品研发里。

我始终认为,生产管理的破局点从来不是“用更贵的工具”,而是“让工具听懂业务的话”。轻流的聪明,在于它没把自己包装成“无所不能的超级系统”,而是做了个“能跟着业务生长的脚手架”——当业务从“批量生产”转向“定制化订单”,企业自己就能调整生产流程的配置;当设备要加“运行时长预警”,车间主任自己就能搭好模块;当库存要联动销售数据,财务不用再翻三个系统导数据。这种“把主动权还给业务部门”的逻辑,比任何“AI预测”“智能排产”的功能都更接近生产管理的本质——毕竟,最懂生产节奏的永远是车间里摸了十年机器的老工人,最懂库存周转的永远是每天点货的仓库管理员,当这些最懂业务的人能主导系统,生产里的“信息差”“效率耗”“成本涨”,自然就有了化解的路径。

站在生产管理的十字路口,很多企业还在纠结“要不要换更先进的系统”,却没问过自己:“我们的系统,到底是服务于业务,还是业务在服务于系统?”轻流的尝试,其实是把这个问题的答案掰回了原点——工具的价值,从来不是让企业去适应它,而是它来适应企业。未来的生产管理,拼的不是谁的系统有多少“黑科技”,而是谁的系统能更敏锐地接住业务的变化:当市场需求变了,系统能快速调整;当设备要升级,员工自己就能搞定;当数据要流动,不用再靠人工“搭桥”。这些看似日常的“灵活”,恰恰是企业可持续发展最扎实的根基——毕竟,真正的竞争力,从来不是“拥有最好的工具”,而是“让工具成为业务成长的翅膀”。

而这,或许就是轻流给所有生产型企业的启示:所谓“破局”,从来不是推翻重来,而是把“业务主导”的权利,还给最该拥有它的人。

相关文章:

[1]# 企业使用人工智能,竞争加剧痛点咋应对?掌握策略破局! https://qingflow.com/knowledge/1719

[2]# 2024进销存软件性价比排行TOP10 https://qingflow.com/knowledge/1240