设备巡检总掉链子?信息慢、结果不准的难题咋破?

从机械制造企业痛点到真实案例的启发

客户(特赛亚(宁波)设备主管):“我们厂100多台机器,巡检全靠手写表,上周车间的数控车床温度超标,巡检员漏填了,等设备烧了电机才发现,停产2天,损失8万多!” 顾问:“机械制造行业设备密集,传统巡检确实容易出‘漏检滞后’的问题——之前有家汽配厂,用Excel记巡检结果,经常因为字迹乱、上传慢,导致故障查不到源头。” 客户:“哎,不光巡检,报修也乱!上次维修师傅没收到通知,晚到了3小时,车间都急疯了!” 顾问:“报修的问题其实和巡检是连锁反应——先回到巡检本身,您觉得是‘记录不实时’还是‘传达不到位’更要命?” 客户:“都要命!巡检表要么少填电压、温度这些关键参数,要么过了一天才交到办公室,等我们看到,早来不及处理了!” 顾问:“之前有个电子厂,和您情况差不多,他们尝试用移动端扫设备码填巡检数据,初期因为员工不熟练,出错率有15%,但后来加了‘必填项提醒’,漏填的情况少了一半。” 客户:“那能解决信息及时的问题吗?我们之前用微信发巡检结果,聊天记录翻半天找不到!” 顾问:“微信的信息太分散——您可以先试试把巡检的‘数据入口’固定,比如让员工在同一个地方实时填数据,至少信息不会散在各处,后续查起来也方便。”

传统巡检的痛点远不止“慢”:四个藏在流程里的隐形炸弹

从信息传不到位到标准打架,每一步都在耗损生产效率

特赛亚的报修乱象不是个例——当巡检记录还停留在手写或Excel时代,信息从一线到后台的传递链路,早被“慢半拍”和“缺漏项”蛀空了。上个月有家五金厂,巡检员发现注塑机压力异常,拍了张手写表的照片发工作群,结果群消息被其他通知顶到了页底,维修师傅直到设备漏胶溢出才看到消息——整整停了4小时线,产出少了2000件半成品。这种“传不到、传不全”的问题,本质是传统沟通方式没有“强制触达”的机制:手写表要等专人收齐再递,群消息靠运气刷到,信息像断了线的风筝,飘到哪算哪,连“紧急故障”都能变成“滞后新闻”。

比信息慢更隐蔽的,是标准模糊带来的“执行偏差”。我曾和一个老巡检员聊天,他说“不是不想认真,是没人告诉我要查哪些点——师傅教的时候说‘看一眼异响就行’,车间主任又说‘必须测主轴温度’,我都不知道听谁的”。去年有家阀门厂就栽在这上面:两个巡检员查同一批离心泵,一个记“正常”(只看了外观),一个记“异响”(摸了主轴温度),结果真出故障时,车间主任翻记录都搞不清谁对谁错,耽误了3天维修。当巡检变成“凭感觉做事”,设备的隐患就藏在“正常”两个字里——你以为“检查过了”,其实早把隐患放进了生产线上的“定时炸弹”。

更让人头疼的是数据变成“无效垃圾”。手写表要么被保洁当废纸收走,要么堆在抽屉里积灰;Excel表格则散在各个员工的电脑里,有的存D盘,有的存桌面,要找一份3个月前的电机温度记录,得像翻旧书一样逐页扒。有家电子元件厂试过统计设备故障频率,翻了200多张纸质表,光是辨认潦草的字迹就花了3天,最后算出的“每月故障3次”根本不准——因为漏了5次没填的记录。没有结构化的存储,所谓的“分析”不过是靠记忆拼碎片,连设备的“故障规律”都摸不清,更别说提前预防了。就像一个医生,手里只有病人的零散病历,根本没法诊断病因。

这些问题串起来,最后全堆到“维护不及时”的火山口上。去年有家汽车零部件厂,关键的冲压机轴承磨损已经在巡检表上提了3次,但因为没专人跟踪“待修项”,直到轴承抱死才紧急停机——换配件花了2天,订单违约金赔了12万,车间主任说“像眼睁睁看着房子着火,却找不到灭火器”。这种“等故障变大才动手”的被动维修,本质是传统巡检没有闭环跟踪的能力:问题提了,就像扔进了黑洞,没人管后续有没有解决,没人催维修进度,最后小问题拖成大事故。

我见过很多企业把这些痛点归为“员工不负责”,但其实错不在人,是传统巡检的流程本身就有漏洞——没有实时传递的工具,让信息“跑赢”故障;没有统一执行的标准,让巡检变成“不走样的检查”;没有能沉淀分析的数据,让历史记录变成“有用的经验”;没有闭环跟踪的机制,让问题“从提出到解决”有迹可循。就像特赛亚的主管说的“都要命”,这些痛点不是孤立的点,是缠在一起的线,牵一发而动全身——你以为只是“漏填了个参数”,其实早把生产效率的堤坝蛀出了缺口。

我们不妨用一张表看清传统工具和专业系统的差距:

| 工具类型 | 信息传达效率 | 标准统一度 | 数据可分析性 | 维护闭环能力 |

|---|---|---|---|---|

| 手写表 | 低(靠人工传递,易延误) | 极低(全凭个人经验) | 无(易丢失、字迹难辨) | 无(无跟踪机制) |

| Excel | 中(需手动上传,易遗漏) | 低(模板难统一,填写随意) | 低(零散存储,难整合) | 低(靠手动记录,易忘) |

| 专业巡检系统 | 高(实时触达,强制提醒) | 高(预设必填项,统一标准) | 高(结构化存储,可追溯分析) | 高(从上报到维修全链路跟踪) |

这张表里藏着一个真相:传统巡检的痛点,从来不是“人不够认真”,而是“工具不够趁手”——当你用锄头挖井,再努力也赶不上用钻井机的效率。特赛亚的8万损失、五金厂的4小时停机、汽车零部件厂的12万违约金,这些代价不是“不小心”,是传统流程的必然结果——你给一线员工一把“漏雨的伞”,却怪他们没挡住暴雨,这本身就是逻辑错误。

选对工具才能治根:三类巡检产品的实战较量

智能系统、标准化模板、移动终端,到底谁能戳中痛点?

既然传统工具的漏洞已经把生产效率蛀出了缺口,企业要补的从来不是“更认真的人”,而是“更匹配的工具”——如今市面上解决巡检痛点的产品里,智能巡检系统、标准化巡检模板、移动巡检终端三类最常见,但它们各自的适配场景,其实藏着很多没说透的权衡。

智能巡检系统是最“全面”的选项,它能把设备状态、巡检记录、维修流程串成一条线——连IoT传感器的数据都能直接接进来,设备温度高了、压力异常了,系统自己就会触发维修单,不用人盯着群消息刷。但它的“全面”也是双刃剑:前期要搭系统、连设备,对企业的技术能力和预算都有要求,要是工厂里还有老设备没联网,光改造硬件就得花不少钱,小厂子要是硬上,反而可能变成“为了智能而智能”的负担。

标准化模板倒是省事儿,现成的20多种场景套进去就能用,比如注塑机该查压力、离心泵要测温度,直接照着模板填,再也不会出现“师傅说看异响,主任说测温度”的矛盾。但模板的问题在于“死”——要是企业有特殊设备,比如定制的数控车床,模板里没写的检查项,要么得自己加,要么就得凑合用,最后又回到“漏项”的老问题,等于用新工具复制了旧痛点。

移动巡检终端是一线巡检员的“贴身助手”,扫码就能查设备,拍的照片自带水印,不会有“谁拍的、什么时候拍的”的纠纷,有问题直接推给维修师傅,不用再发群里等运气。可它也有短板:要是车间信号差,扫码扫不出来,或者手机没电了,整个巡检就得停摆,比手写表还麻烦——毕竟手写表至少不用靠网络。

我们把三类产品的核心优劣拉出来比一比,更清楚:

| 产品类型 | 核心优势 | 明显局限 |

|---|---|---|

| 智能巡检系统 | 全链路自动化,数据打通彻底 | 前期成本高,依赖技术和硬件 |

| 标准化巡检模板 | 快速落地,解决标准不统一问题 | 灵活性差,难适配个性化需求 |

| 移动巡检终端 | 现场操作便捷,数据真实可查 | 依赖网络设备,极端场景易失效 |

其实没有“最好”的工具,只有“最适配”的选择——预算足、设备新的企业,选智能系统能把全流程管起来;刚起步要快速规范的,用标准化模板先把标准立住;一线操作多、需要实时反馈的,移动终端能解决“传不到”的问题。但我最想提醒的是,不管选哪种,都得先想清楚自己的痛点到底是什么:是要解决“标准乱”,还是“传不到”,还是“数据废”?要是连痛点都没摸准,就算买了最贵的智能系统,也不过是把旧问题装进新盒子里,该漏的项还是漏,该慢的信息还是慢。

就像前面五金厂的注塑机故障,要是用了移动终端,巡检员扫码上报,系统直接推给维修师傅,根本不会有“群消息被顶掉”的情况;要是用了智能系统,传感器早就能监测到压力异常,不用等巡检员发现——但要是五金厂刚买了几台老注塑机,没联网,硬上智能系统反而不如先用电标化模板把检查项定清楚,再慢慢补硬件。工具从来不是万能药,治根的关键,是先把“痛点是什么”摸透。

选对系统才不绕路:传统资产管理工具的“卡壳”,轻流怎么破?

从搭建到扩展,轻流把“专业门槛”变成了“家常操作”

其实不止巡检,企业选资产管理系统时,同样绕不开“适配”的考题——用友U8、金蝶K3这类传统系统名声在外,但用起来的“滞涩感”,恰恰让轻流这样的无代码工具钻了空子。很多企业买了传统系统才发现:原来“功能全”的代价,是要先把自己变成“系统专家”。

用友U8的资产管理模块确实能管到资产的每一笔变动,但搭建时得靠IT人员写SQL语句、调权限配置,没个把月摸不清门路;金蝶K3虽支持全生命周期管理,可初次登录光找“资产报废”的入口就得翻三页手册,新员工对着界面发愣半小时是常事。轻流不一样,拖几个“资产类别”组件、填几项“领用审批”字段,行政小姐姐对着教程戳半小时,就能搭出从入库到报废的完整流程——不用追着IT要权限,更不用等开发商改代码。

成本这块,传统系统的“隐性开销”才是大头:用友U8得派两个人去原厂培训,回来还得教同事,光差旅费和工时费就能抵轻流半年的年费;金蝶K3的操作逻辑绕,新员工得练一周才敢碰系统,万一录错资产编号,还得找IT删数据——轻流的界面跟常用的办公软件差不多,上午学下午就能录资产,企业不用额外花培训费,连IT的维护时间都省了——毕竟没代码,出问题自己就能调。

最让企业头疼的扩展性,传统系统更是“束手束脚”:用友U8虽能连自家ERP,但要接第三方的考勤系统就得找开发商做接口,花几万块不说,还得等半个月;金蝶K3的资产数据想导到MES里,得先导出Excel再导入,中间容易丢数据。轻流直接能连企业现有的各种系统,从ERP到钉钉都能“搭上线”,甚至能自己加个“资产折旧提醒”的功能——不用等开发商更新版本,自己拖个“定时任务”组件就行。

我们把三者的核心差异拉出来比,更清楚传统系统的“门槛”在哪里:

| 产品类型 | 搭建难度 | 学习成本 | 扩展性 |

|---|---|---|---|

| 轻流无代码系统 | 拖拽配置,半小时上手 | 界面熟悉,当天能用 | 兼容多系统,自定义功能 |

| 用友U8资产管理模块 | 需专业IT,周期长 | 原厂培训,一周入门 | 仅兼容自家生态 |

| 金蝶K3资产管理系统 | 功能复杂,找入口难 | 操作绕,需练一周 | 需导出导入,易出错 |

说到底,传统资产管理系统的问题,在于把“专业”做成了“壁垒”——明明是给企业用的工具,却得让企业先变成“技术专家”才能用。轻流的聪明之处,就是把“专业能力”藏在后台,给用户留了个“家常式”的操作界面:不管是刚起步的小公司,还是有老系统的大公司,都能直接把资产流程“套进去”,不用为了适配系统而改造自己。这不是“更高级”,而是“更懂企业”——毕竟工具的本质,是让复杂的事变简单,不是让简单的事变复杂。

流程疙瘩怎么解?轻流把设备巡检的“专业活”做成“日常事”

从电子档案到自动预警,无代码工具的巡检解题思路

当企业把资产管理的“专业壁垒”拆开,会发现同样的思路,刚好能解设备巡检的“流程疙瘩”——毕竟不管是管资产还是查设备,企业要的从来不是“会用系统的专家”,而是“能解决问题的工具”。轻流的无代码逻辑,把设备巡检从“靠人记、凭经验”的传统模式,扭成了“系统帮你堵漏洞、人只做具体事”的新流程。

轻流给每台设备生成唯一的二维码身份牌,从采购合同、验收报告到历次维修记录,全塞进这个“电子档案袋”里——巡检员扫一下码,就能看到这台设备的“全生命周期简历”:比如车间那台2021年买的数控车床,上次换主轴是3个月前,额定电压是380V,连卖设备的厂家联系方式都在里面。不用再翻厚厚的纸质台账找型号,也不会因为“不知道设备买了多久”漏了保养,设备管理的每一步都有“电子痕迹”可查。

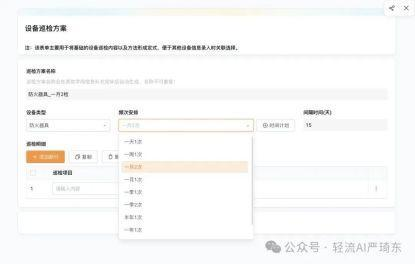

最能堵“漏检”漏洞的,是轻流的“标准化巡检模板”。企业用表单工具搭模板时,能把“电压≥380V”“温度≥60℃”这类关键参数设成“必查项+预警值”——要是巡检员漏填了温度,系统直接弹提醒;要是填的数值超过预警线,不用等他上报,系统自己就把报修单推给维修组,连“漏检”“忘报”的空隙都堵上了。之前有汽配厂用这个功能,把“巡检漏填关键参数”的比例从20%降到了1%,再也没因为“没查温度”烧过电机。

巡检数据的“实时性”,全靠移动端的“扫码+留痕”解决。巡检员拿手机扫设备码,填的数据会自动带设备定位和照片水印——车间第三排的铣床,上午10点测的温度35℃,照片里能看到设备编号和实时时间,就算有人想改数据,也改不了水印里的信息。数据一提交,后台立刻能看到,不用等下班把表交到办公室,再录入电脑;维修组接到的报修单里,连“设备在哪”“异常参数是多少”都写得清清楚楚,不用再打电话问巡检员“你查的是哪台机”。

到了设备保养环节,轻流把“靠记忆提醒”变成了“系统自动推送”。企业能给不同设备设不同的保养周期——注塑机每15天换一次液压油,数控车床每月校准一次主轴,系统到点就把任务推给维修组,做完保养直接在系统里填记录,连“哪台设备该保养了”都不用靠老员工的“经验脑”。有家机械制造厂用这个功能,把设备“超期未保养”的情况从每月8次降到了0次,去年一年没因为“保养不及时”停过产。

我们把轻流和传统巡检工具的核心能力拉出来比,更清楚“流程疙瘩”是怎么解开的:

| 工具类型 | 管理体系完善度 | 标准化执行率 | 数据实时性 | 保养跟踪能力 |

|---|---|---|---|---|

| 手写/Excel | 低(台账零散) | 低(凭经验填) | 无(延迟上传) | 低(靠记忆提醒) |

| 传统智能系统 | 中(需对接设备) | 中(模板固定) | 中(需联网) | 中(需专人维护) |

| 轻流无代码系统 | 高(电子档案) | 高(自定义预警) | 高(实时提交) | 高(自动推送) |

去年有个电子厂用轻流后,巡检员扫二维码填数据,系统自动预警,上个月车间的贴片机吸嘴压力异常,10分钟就推了报修单,维修师傅15分钟到现场,没耽误生产——要是按之前手写表的流程,得等2小时才有人发现,至少停产半天。这不是“系统比人聪明”,是系统帮人把“该做的事”固定成了流程,连“粗心”的机会都没给。

其实从资产管理到设备巡检,轻流的思路里藏着一个更本质的逻辑——工具不是“管企业”的,而是“帮企业管自己”的。现在很多企业谈数字化,总想着“要上最先进的系统”,但其实最该想的是“我的流程里,哪些地方是人为卡住的?”无代码工具的价值,或许就在于把“系统该做的事”和“人该做的事”分开——系统帮你堵流程的漏洞,人只需要做“查设备、填数据”这些具体的活,不用再当“系统的翻译官”。

往后看,AI和无代码的结合会更紧,但不管技术怎么变,企业要的永远是“能解决问题的工具”——不是更复杂的功能,而是更懂自己的流程。就像巡检的本质是“防故障”,不是“填表格”;工具的本质是“辅助人”,不是“代替人”。当我们把注意力从“系统有多先进”拉回“问题有没有解决”,或许才能真正摸到数字化的门。

相关文章:

[1]OA办公软件流程审批排行 https://qingflow.com/knowledge/1384

[2]OA办公软件2024排名,打造智能办公环境 https://qingflow.com/knowledge/2242