生产管理总踩坑?制造业的这些痛点,其实有解

三变科技李经理的“吐槽”与顾问的引导

李经理:“陈顾问,你说我们做变压器的,怎么生产管理这么难?仓库里压了300吨硅钢片,占了半个仓库,去年进的货现在还没动;上个月给南方电网的10台特种变压器项目,因为仓库没更新库存数据,采购以为还有配件,结果生产时发现没了,延误5天,不仅罚了分包商2万,我们自己丢了个10万的后续订单;还有营销那边,上个月投了50万抖音广告,来的咨询没几个,转化率才0.3%,比同行低一半!你说这日子没法过了!”

陈顾问:“李经理,我懂,制造业的生产链就像变压器的线圈,一圈没绕对,整个输出都得乱,换谁都会急。前两个月见了个做电机的客户,他们也压过200吨铜线,查下来是生产按周排计划,采购按季度订原料,两边没对齐,堆了一堆。对了,你们的硅钢片积压,是生产计划变了没通知采购,还是供应商的问题?”

李经理:“主要是计划变了!上个月突然接了个紧急订单,要调生产线,原本订的硅钢片用不上了,采购没及时停单,就堆下来了。哎,那项目延误也不是采购漏了,是仓库手工录数据,忙起来就忘,采购以为还有货,结果坑了生产!”

陈顾问:“哦,是计划和库存数据没打通——之前接触过做配电柜的客户,他们库存也是手工录,生产要货时才发现数据滞后3天,结果延误了项目。你们库存数据是线上还是手工?”

李经理:“大部分手工!仓库小伙子下班前填表格,忙起来就忘,数据能准吗?哎,说到线上,我们有ERP,但改个流程要找IT,IT说要排期,等排到了,业务都变了!”

陈顾问:“ERP是基础,但确实难覆盖个性化需求——不过李经理,我们先回到问题:库存数据滞后、计划和采购脱节,还有项目物料追溯,其实都是‘信息没实时流动’的问题。我之前有个做输变电设备的客户,之前用纸质工单派工,每月几千张单子,数据留不下来,后来把工单线上化,数据能实时查,生产计划变了,采购立刻收到通知,库存积压少了40%。不过他们刚开始也遇到问题,老员工不习惯线上操作,用了半个月才顺过来。”

李经理:“线上化工单?我们现在还是纸质派工,上个月临时派工单就有1000多张,找个单子要翻半天!那你们说的方法,能解决我们的问题不?”

陈顾问:“可能能帮到一部分——比如把生产、库存、采购的信息打通,数据实时更新,计划变了,采购和仓库立刻知道;还有项目物料追溯,线上化后搜一下就行。不过得先看你们的流程痛点:比如生产计划是每周还是每月排?紧急订单怎么处理?”

李经理:“每周排,但紧急订单一来就乱,改计划的时候各部门衔接不上。”

陈顾问:“紧急订单是制造业的‘常客’,关键是让临时调整不打乱全局。我之前那个客户,把紧急订单做了个线上模块,一有紧急单,系统自动提醒生产、采购、仓库,还调整库存预警线,后来延误率降了30%。不过他们刚开始预警线设太高,误报了好几次,调了两周才准。”

李经理:“那我们是不是也能做个这样的模块?”

陈顾问:“可以试试,但得先理清楚细节——比如紧急订单的触发条件是什么?需要哪些部门审批?库存预警线怎么设?等把这些理清楚,落地会更顺。”

从“救火式补漏”到“系统性病灶”:制造业痛点的三层底层逻辑

李经理的吐槽像一把钥匙,打开了制造业管理痛点的三重门——生产链的“数据淤堵”、项目中的“风险盲视”,还有营销端的“客户模糊症”。比如那笔延误的南方电网项目,表面是仓库手工录数据的错,实则是项目风险管理的两大漏洞:一是风险识别的“滞后性”——紧急订单调整生产线时,没人提前联动采购、仓库预判物料供需的错位风险;二是应对措施的“表面化”——罚分包商2万只是事后追责,没从流程上打通“计划-采购-库存”的实时联动,下一次紧急订单再来,依然会掉进同样的坑。就像去年接触的某工程机械配件企业,因未实时跟踪某批进口液压件的清关进度,导致零件延误一周,整个挖掘机项目延期交付,直接丢失了某国企的年度采购订单——他们的问题和李经理如出一辙:风险埋在“部门信息隔绝”的流程里,等发现时已经变成了损失。

再看营销端的低转化率,李经理投50万抖音广告却只换来0.3%的转化率,根本原因不是内容或投放策略,而是客户信息的“碎片化”——销售手里的客户跟进记录、财务的回款数据、售后的维修记录散落在不同系统,没人能拼成完整的客户画像:你不知道该把广告推给刚采购过变压器的成长型企业,还是需要设备升级的老客户,投流就像闭着眼扔飞镖。德赛诊断系统的案例更典型:因客户信用信息分散在财务和供应链部门,无法实时整合判断客户付款能力,导致应收坏账率比行业平均高15%——不是客户故意拖欠,是企业自己没把散落的数据串成“决策线索”,连“谁能放心合作”都判断不清。

这些问题从来不是“员工粗心”或“工具没用对”的锅,而是管理流程里的“信息流动病”:生产计划变了,采购收不到实时通知;项目风险来了,各部门还在等“领导拍板”;客户信息多了,却没一个系统能把碎片拼成全貌。很多企业迷信“上ERP就能解决一切”,但ERP是标准化的“骨架”,解决不了个性化的“毛细血管”问题——比如紧急订单的实时预警、客户画像的动态更新,这些得靠“让数据跑在问题前面”的流程设计,而不是用僵化的系统把数据“锁起来”。李经理的“日子没法过”,本质上是制造业从“规模扩张”转向“精细管理”的必经之痛——痛的不是问题本身,是没找到“用数据打通流程”的解题思路。

传统工具的“点式困境”:为什么治不好制造业的“流程病”

当企业抱着“用工具堵漏洞”的想法试遍各类系统,才发现传统工具要么“管不到细节”,要么“连不起全程”——传统项目管理软件靠人工排定生产计划,紧急订单一来就得推翻重来,耗时不说,还常因漏看设备产能或人员技能出岔子;专业风险管理工具能预警风险,却管不了设备该何时维护、物料该怎么调度,风险来了只能“喊口号”;传统CRM盯着客户跟进,却摸不着生产环节的成本和进度,客户要的定制化产品往往卡在“生产没排期”;就连聚焦销售流程的LTC系统,也绕不开“签单容易交付难”的坑——因为它碰不到生产端的实时数据,签单时不知道车间有没有产能,交付时只能让客户等。

这些工具不是没用,是“太专”反而成了“束缚”:每个系统都守着自己的“数据地盘”,生产计划变了,采购系统收不到信号;客户要改需求,生产系统不知道;风险来了,各部门还得翻不同系统找信息。直到轻流这类平台出现,才把“各自为政”的工具连成了“能跑数据的网”——功能上,它能把订单优先级、设备状态、客户需求串起来,生产计划变了自动通知采购,风险预警直接关联维修和物料;成本上,通过优化物料利用率、降低设备故障率,把“隐性浪费”变成“真金白银的节省”;定制性上,无代码可视化设计让企业不用找IT,自己就能改巡检表单、加紧急订单预警,把“僵化的系统”变成“跟着业务变的工具”。

| 对比项目 | 传统管理系统 | 轻流 |

|---|---|---|

| 功能 | 聚焦单一环节,无法联动全程 | 覆盖生产、风险、客户全链路,数据实时流动 |

| 成本 | 人工与失误成本高 | 优化资源利用,降低隐性浪费 |

| 定制性 | 依赖IT开发,响应慢 | 无代码自主设计,贴合业务变化 |

轻流的“链路解法”:如何拆穿制造业的“流程围墙”

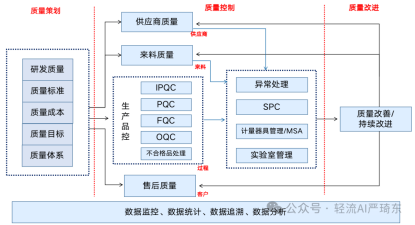

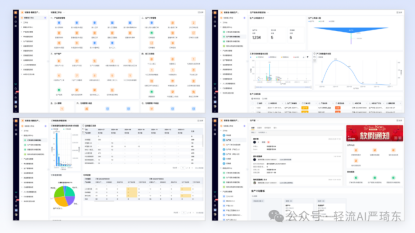

当传统工具的“数据围墙”把生产、风险、客户环节拆得七零八落时,轻流的出现刚好补上了“联动”这个制造业最缺的缺口——它不是用更“专”的功能去替代旧工具,而是把旧工具的“数据碎片”拼成了能跑的网。在生产管理上,传统系统靠人工排定的计划总被紧急订单打乱,轻流用无代码可视化设计让企业自己就能搭建贴合业务的生产模块,实时联动设备产能、人员技能和订单需求:紧急订单一来,系统会自动调整计划优先级,同时把变更同步给采购部门,既省了人工推翻重来的时间,也避免了漏看细节的失误。项目风险管理更不是“喊口号”,轻流允许企业自定义风险识别规则,实时监控任务进度,任务延误时自动触发预警;更关键的是,它会根据预设模板给出针对性应对措施,还能跟踪措施执行情况——甚至能把资源管理做成可视化看板,根据风险优先级动态分配人力物料,避免了“风险来了找不到人、用错料”的混乱。到了客户管理环节,传统CRM“摸不着生产”的痛点终于被解决:轻流整合客户信息与生产数据搭建的AI+CRM系统,能分析销售个人与团队的每日数据预测业绩,挖掘外呼通话记录里的优化点,还能无缝对接ERP系统——客户要定制化产品时,销售能直接看到生产排期,不用再让客户等;管理者也能通过历史数据合理分配资源,把“签单容易交付难”的坑填上。

其实很多企业之前找遍工具都没解决的“流程断点”,根本不是工具不够强,而是没打通数据的流动——轻流做的不是“更厉害的工具”,是“更会连接的工具”。有企业用轻流后,项目风险管理的响应时间缩短了40%,客户定制化产品的交付周期从20天降到12天,销售业绩因为精准营销提升了25%——这些变化的核心,不过是让生产能“看见”客户需求,让风险能“联动”解决方案,让每个环节都不再是孤立的“点”。

轻流的价值,从来不是用某一项“黑科技”颠覆传统,而是把生产链上散落的“数据碎片”重新编织成能呼吸的网络——生产环节里,它让紧急订单的调整不用再靠人工传话,设备状态、物料库存、人员技能实时联动,计划变了采购立刻收到信号;风险管理中,它把“事后救火”变成“事前预警”,不仅能揪出进度延误的隐患,还能直接关联应对措施的执行,甚至用可视化看板把资源分配理得清清楚楚;客户管理上,它终于让销售“摸得到生产”,定制化需求不用再让客户等,签单和交付的gap被数据填上。这些看似细碎的改变,叠加起来就是管理效率的跃升:生产效率提升20%、返工率下降30%、库存成本减少15%,每一个数字背后都是“数据跑通了”的结果。对制造业来说,与其在旧工具的围墙里撞得头破血流,不如试着让轻流把各环节连起来——毕竟,能让生产看见客户、让风险联动方案、让每个环节不再孤立的工具,本就是提升竞争力的底气。

站在AI和数智化的路口,我常常想,好的系统从来不是“固化的机器”,而是“能生长的伙伴”。轻流这类平台的出现,本质上是把“系统要适应业务”变成了“系统能跟着业务变”——今天能解决紧急订单的联动,明天或许能学会预判客户的定制需求,后天可能连设备的潜在故障都能提前预警。但更重要的,是企业对待工具的心态:不是把系统当“装数据的盒子”,而是当“帮数据跑起来的管道”。未来的AI会更聪明,系统会更迭代,但真正的竞争力,永远在“数据流动”背后的“业务温度”——那些能听懂生产车间的杂音、能接住客户突然的需求、能跟着企业成长而进化的系统,才会真正成为制造业的“隐形帮手”。而这,或许就是数智化最动人的地方:技术不是冰冷的工具,而是让业务更像业务本身的桥梁。

相关文章:

[1]简单易用的进销存软件排名,库存管理不再难! https://qingflow.com/knowledge/1763

[2]如何用轻流平台的AI升级你的精益生产管理? https://qingflow.com/knowledge/952