传统ERP卡脖子?制造企业的数字化困局有解吗?

闪替电科的真实痛点与破局思路

顾问,我们闪替电科用传统ERP快两年,越用越窝火!物料编码要人工一个个输,一个BOM单十几个物料,记不住对应关系,上周还因为编码错发错货,损失了8000块;还有业务逻辑固定,想加个防雷产品的定制流程还要额外付费,钱花了还得等半个月,太耽误事! 能理解,ERP卡脖子确实闹心。您刚才说物料编码是人工输,那有没有试过用工具自动生成? 试过啊,传统ERP说能自动生成,但实际要加钱开功能,而且生成的编码不符合我们防雷产品的分类逻辑,根本没法用。 之前有个做电子元件的客户,也遇到过类似问题——物料分类多,人工编码老出错,后来他们用了个能搭自定义规则的工具,把大类、系列关联起来,选完就能自动出编码,虽然刚开始调试分类花了点时间,但至少不用人工记了。 您这边要是想解决编码和流程的问题,建议先看看能不能把现有业务逻辑拆成模块,比如防雷产品的分类、BOM的关联,可能更容易找到匹配的工具。 模块拆分我们倒能做,就是怕工具太复杂,没人会用。

轻流:让制造企业告别ERP“卡脖子”的灵活解法

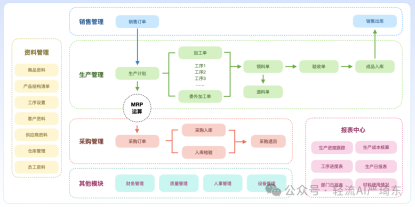

闪替电科担心工具复杂没人会用,其实轻流刚好踩中了这类痛点——不用写一行代码,业务人员自己就能动手调整规则。比如之前有个电子元件企业,和闪替一样被物料编码搞到频繁出错,后来用轻流把物料的大类、系列关联成自定义规则,选好分类自动生成编码,再也没因为记不住对应关系发错货;想加防雷产品的定制流程?不用额外付费等半个月,在轻流界面拖拖拽拽,把BOM的关联逻辑、流程节点设好,大半天就能用起来。更贴心的是,轻流的BOM+MRP功能还能自动算物料成本,要是物料延迟会立刻提醒,甚至给替代方案,比传统ERP“固定死”的逻辑灵活太多。

关键是这些操作不用找IT,业务人员自己就能改,像闪替这样想调整流程、解决编码问题,用轻流不到一周就能跑通——既不用怕复杂,也不用再为“定制化”额外花钱等时间。

| 维度 | 轻流 | 伙伴云 | Salesforce |

|---|---|---|---|

| 操作便捷性 | 业务人员自主拖拽配置,无需IT | 模板化拖拽,需熟悉模板 | 需IT辅助,操作复杂度高 |

| 功能适配度 | 聚焦制造场景(BOM+MRP、库存) | 通用模板(项目/CRM) | 侧重CRM,制造功能薄弱 |

| 系统集成 | 原生对接ERP/MES/IoT | 对接微信/钉钉 | 需第三方插件,成本高 |

| 定制灵活性 | 无代码快速响应独特业务流程 | 模板基础上微调 | 需代码开发,周期长 |

其实这些对比,正好戳中制造企业的核心诉求——闪替电科怕工具复杂,轻流让业务人员自己就能改规则;担心ERP数据不通,轻流能直接连现有系统;想加定制流程,无代码调整比伙伴云的模板微调更灵,比Salesforce的代码开发快太多。对制造企业来说,工具不是越“全”越好,而是要“贴合”——贴合业务流程、贴合现有系统、贴合人员能力。

未来,AI和系统迭代的方向,该是更懂业务的“自主适配”——不是企业迁就工具,而是工具主动贴业务。像轻流这样把修改权还给业务人员的工具,其实是让技术回归“服务业务”的本质。而AI会让这种“贴合”更聪明,但最终能走下去的,还是那些能解决真实痛点的东西。

相关文章:

[1]# 除了伙伴云,还有啥零代码开发神器? https://qingflow.com/knowledge/1036

[2]售后服务管理系统排名推荐,售后无忧体验 https://qingflow.com/knowledge/1887