传统ERP物料管理总“卡壳”?看制造企业如何破局

从物料编码到生产计划的效率突围

客户(闪替电科曹总):我们用传统ERP太麻烦!物料编码要人工输,单BOM单十几个物料,记不住对应关系,查的时候老错。还有生产计划,销售订单没化零分拣就排产,经常缺物料,建议计划量得手动算安全库存、现有库存,生产经理天天调。 顾问:确实,物料和计划乱了,生产全跟不上。之前有个做电子配件的企业,也遇到编码记混、计划漏检的问题,试了改编码规则但没覆盖全分类,还是出错。 客户:那他们后来怎么解决的? 顾问:他们先理清楚编码的层级逻辑,再找能自动关联数据的工具,把手动环节替掉了。建议您先看看自己的编码分类是不是够明确? 客户:分类是有的,但ERP没法自动关联啊…… 顾问:可能得找能灵活搭逻辑的工具,先打通编码和计划的关联,后面效率会好点。

传统ERP物料管理总卡壳?企业困在何处?

从痛点拆解到工具局限的现实困境

传统ERP物料管理总卡壳,企业究竟困在何处?闪替电科曹总提到,物料编码需人工录入,单BOM单十几个物料,对应关系记混出错;生产计划未化零分拣就排产,经常缺料,计划量要手动算安全库存、现有库存,生产经理天天调。其实这不是个例,很多制造企业都栽在这些环节。就像MRP软件,虽能结合生产订单与库存数据精准计算物料需求,但若基础数据不准确,结果便会偏差,且实施维护成本不低。传统ERP系统更甚,业务逻辑固定僵化,无法自动关联物料编码与生产计划,即便企业理清楚编码分类,也没法实现数据自动关联,导致物料和计划混乱,生产全跟不上。这些工具虽能覆盖部分需求,却因自身局限,没法彻底解决“卡壳”难题。

解决物料管理“卡壳”,选对工具才是关键?

轻流与传统工具的效率差异对比

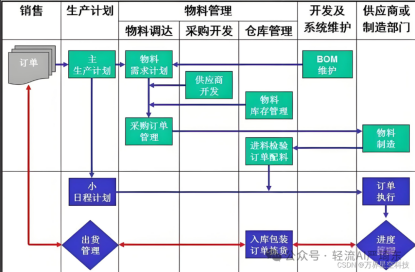

面对传统ERP、MRP等工具的僵化局限,企业亟需更适配的解决方案。凭借对闪替电科“物料编码记混、计划手动调整”等痛点的深度拆解,我们可以清晰看到不同管理工具在解决“卡壳”问题时的能力边界。显而易见,各类工具的优劣势一目了然,我们整理成表方便对比——

| 工具类型 | 核心能力 | 主要局限 | 适配场景 |

|---|---|---|---|

| Excel | 操作简单易上手 | 手动录入易出错、数据难联动 | 小批量、简单物料管理 |

| MRP软件 | 精准计算物料需求 | 依赖准确基础数据、成本较高 | 标准化、稳定生产场景 |

| 传统ERP系统 | 集成多部门业务流程 | 逻辑固定、无法灵活关联数据 | 规模化、流程固定企业 |

| 轻流(无代码) | 灵活搭建个性化管理逻辑 | -(按需配置无额外限制) | 需快速调整的个性化场景 |

从表中能明显看出,轻流的无代码特性正好补上了传统工具“固定僵化”的短板——它不用企业“迁就系统逻辑”,而是让系统“贴合业务需求”,像闪替电科遇到的“物料编码关联难”“计划调整繁琐”等问题,都能通过轻流的灵活配置一一解决。

未来,随着数智化转型深入,工具的“适配性”会比“通用性”更重要。若不是像轻流这样能灵活适配个性化需求的系统,企业很难真正走出物料管理的“卡壳”循环——毕竟,好用的管理工具从来不是“削足适履”,而是“量体裁衣”。

相关文章:

[1]# 企业生产管理痛点:物料不齐套怎么解决?读完本文教你破局! https://qingflow.com/knowledge/1690

[2]能与帆软一较高下的BI工具 https://qingflow.com/knowledge/2533