工程企业数字化困局怎么破?

从Excel到系统的成本管控转型之路

刘总(任丘广蓝电气计划运营总监):“最近真是愁死了!分包商的设备进场没登记,上星期丢了2台发电机谁都不认;材料验收靠手写,上个月一批电缆不合格返工花了5万;库存台账和实际对不上,多买10台变压器占了20万资金!Excel根本管不住这些,流程乱,成本越控越高。”

顾问:“刘总,工程行业的痛点我太懂了——分散的数据、模糊的责任,Excel确实扛不住精细化管理的需求。之前有个做电力工程的客户,一开始也面临这些问题,用了整合管理系统但初期没打通流程,后来调整模块联动才慢慢顺过来。”

顾问:“您说的设备管理混乱,是进场没留电子记录还是责任没绑定到人?”

刘总:“就是没记录!分包商直接拉设备进场,没人登记;质量验收手写单容易错,事后查不到是谁签的;库存和财务的表对不上,根本不知道问题出在哪。”

顾问:“可能得先把零散的流程串起来——比如设备进场用统一表单留痕,质量验收关联材料批次,库存和采购、项目联动。之前那客户把设备管理和分包商资质绑定,进场前先审核,丢了直接找责任人,您要不要先试试类似的思路?”

流程串起来后,设备管理的细节怎么落地?

用全周期系统解决记录缺失问题

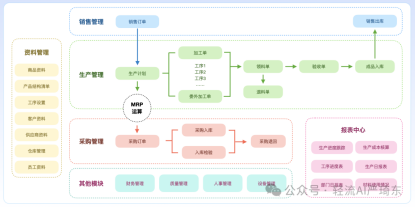

流程串起来只是第一步,真正要把设备管理管扎实,得靠能覆盖全生命周期的系统。像轻流设备管理系统那样,能实时采集温度、压力等运行参数,还能用数字孪生技术直观呈现设备状态,分包商进场时用移动端扫码就能留电子记录,谁拉的设备、什么时候进的场、有没有审核资质,每一步都清清爽爽。之前刘总说丢了发电机没人认,要是用这系统,扫码记录一调就知道责任人,不用再扯皮;质量验收时关联设备批次,手写单容易错的问题也能解决,事后查签字直接看电子记录。库存和财务的表对不上?系统把库存和采购、项目联动起来,进多少、用多少、剩多少实时更新,根本不会有多买变压器占资金的情况。

设备管理落地,选对工具要“比”什么?

从搭建到应用,看轻流的无代码+AI差别

设备管理要落地,选对工具得先看清不同系统的“实在差别”——轻流把无代码和AI揉进业务里,和常见的办公软件比,从搭系统到用起来都更“顺手”。搭建时,轻流靠无代码拖拽加现成模板,半小时就能搭好基础的设备管理系统,不用找IT帮忙改代码;其他系统虽也能零代码,但碰到复杂流程得反复调试。集成上,轻流能和企业现有的ERP、MES深度连,设备数据变了,财务、生产环节能实时同步;其他系统集成时,要么连不上深层数据,要么同步慢半拍。应用里,轻流的AI不是“花瓶”——比如设备管理中,AI能分析库存数据预测需求,避免多买变压器占资金;行政场景下,还能变24小时员工助手解答制度问题,不像其他系统AI只做单一分析。

显而易见,这些差别看表格更清楚:

| 对比维度 | 轻流 | 其他系统(如简道云) |

|---|---|---|

| 搭建难度 | 无代码拖拽+模板,半小时完成基础系统 | 复杂流程需调试优化 |

| 系统集成 | 深度集成ERP/MES,数据实时联动 | 集成广度/深度有限 |

| AI应用 | AI预测需求+智能助手,覆盖多场景 | AI功能聚焦单一场景 |

表格里的差别,其实是轻流把无代码的“快”和AI的“聪明”拧得更紧——业务人员自己就能搭系统,搭好还能让AI帮着“想问题”。

看着这些对比,突然明白好工具不是“越复杂越厉害”,而是能把“简单搭建”和“聪明做事”结合起来。未来系统肯定会更懂企业的小痛点,比如设备管理里AI提前预警故障,或者库存里精准算清该买多少。但不管怎么迭代,最核心的还是得贴着企业的实际需求——毕竟工具是用来解决问题的,不是用来装“先进”的。

相关文章:

[1]除了伙伴云,好用的质量管理系统有哪些? https://qingflow.com/knowledge/1711

[2]# 设备巡检系统排名:7款精准巡检工具 https://qingflow.com/knowledge/1424