生物医药企业的系统痛点,真的无解吗?

从信息断层到流程卡壳,传统模式正在拖垮效率

早上8点半,某医疗耗材企业的生产经理揉着太阳穴处理工作:车间的灌装机故障报修,维修工人因为口头传达的故障描述漏了“密封件型号”,已经跑了两趟仓库;销售部催了两天的客户订单进度,还卡在生产、质检、物流三个部门的Excel邮件里——等汇总完,客户已经把原本要签的合同转给了同行。这样的场景,在生物医药行业每天都在上演:信息传递靠电话、纸质,关键细节总漏;跨部门沟通靠邮件、微信,数据像“孤岛”一样散着,最终变成效率的“拦路虎”。

作为政策监管最严的行业之一,生物医药企业的日子并不好过:去年药监要求医疗耗材生产记录“全流程可追溯”,今年又新增“冷链运输温度实时上传”,但传统的企业管理系统,往往需要半年甚至更久才能完成模块调整——等系统改好,政策 deadlines 早过了,企业要么面临合规处罚,要么只能用“线下补录”凑数,反而让信息更混乱。更糟的是,传统系统的“僵化”还加剧了沟通痛点:比如多个员工负责同一任务时,派单靠“喊电话”,要么没人接,要么大家都没看到;设备报修靠“写纸条”,故障信息漏一点,维修进度就拖三天——参考案例里某企业的设备主管算过,光是维修往返的时间,每月就浪费了近30个工时。

根据行业调研,近55%的生物医药企业表示“流程低效导致订单交付延误15%-30%”,而随着“长尾业务变主营业务”的趋势越来越明显(比如原本做耗材批发的企业,现在要做定制化服务),传统系统“依赖IT、迭代慢”的缺点,已经变成了企业成长的“绊脚石”。就像某医疗科技公司蒋总说的:“我们需要的不是‘别人做的系统’,而是‘自己能改的系统’——政策变了,一周就能上线新功能;业务变了,业务人员自己就能调整流程。”毕竟,在这个“快鱼吃慢鱼”的行业,谁能先解决“信息准、沟通快”的痛点,谁就能抢下更多市场机会。

从线索到交付的全链路破局:用数字化工具打通客户管理与生产协同

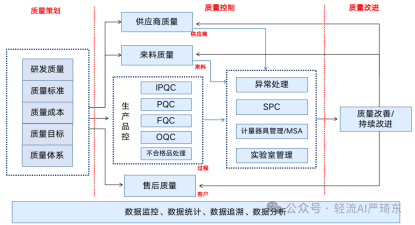

当传统系统的僵化让客户线索散落在微信聊天、Excel表格、展会登记本里,当跨部门沟通的延迟让订单在生产环节“卡壳”,生物医药企业需要的不是孤立修补漏洞的工具,而是一套能从客户端到生产端全链路贯穿的数字化解决方案——既要解决客户管理的精准度问题,也要联动生产环节实现协同提效,就像企业通过生产管理的数字化协同提升整体效率一样,从每一个环节入手优化流程。

某做肿瘤标志物检测试剂的企业,过去三年一直被线索分散的问题困扰:官网留言、学术会议展位、经销商推荐、医生朋友圈转发的线索,各自存放在不同业务员的电脑里,每月要花3-5天汇总,还常因信息遗漏导致高价值客户(如年采购超百万的三甲医院)流失;销售拿到线索后,要手动整理客户需求(比如“需要CA125试剂100盒,下周三前交付”),再通过邮件转给生产部,一来二去延误了交付时间,仅去年就有3笔订单因延迟被客户取消。直到用无代码工具整合多渠道线索,情况才彻底改变:企业把官网、展会、学术论坛、经销商系统的线索入口全部对接至同一平台,无需IT团队介入,业务人员自己就能调整渠道规则——比如新增线上直播的线索收集入口,只需半天就能上线;所有线索自动同步到系统,再也不用怕“业务员离职带走线索”的问题。接着用AI工具精准提炼线索信息:自动识别客户需求中的“肿瘤标志物试剂”“采购量级100盒以上”“交付时间3天内”“需符合NMPA备案要求”等关键内容,打上“急单”“高价值”“合规要求高”等标签,销售能快速定位重点客户,线索转化率比之前提升了28%。

更关键的是,这套工具实现了客户管理与生产环节的无缝联动:当客户确认订单后,系统会自动把订单信息(包括交付时间、质量标准、冷链运输要求)同步到生产、质检、物流三个模块——生产经理打开系统就能看到“某三甲医院的100盒CA125试剂需3天内交付,每盒需附溯源码”,立刻调度车间的加急生产线;质检部门直接对接客户要求的“NMPA备案标准”,无需再翻邮件核对;物流部门自动匹配冷链运输车,实时上传运输温度数据到系统,客户能随时查看。就像参考文章里说的“从各环节入手优化生产管理”,这家企业通过客户端到生产端的全链路协同,不仅让订单交付周期缩短了30%,还因生产计划更精准降低了15%的物料损耗,更让客户因为“信息透明、交付及时”提高了20%的复购率——原来解决客户管理痛点的同时,也能联动生产环节实现“高效、优质、低成本”的目标,为企业稳定发展打下了基础。

全链路协同的工具,该怎么选?

对比轻流与常用工具,看清核心差异

面对从线索到生产的全流程需求,选对工具能少走很多弯路——不同工具的优劣势,列成表格一目了然:

| 工具类型 | 核心功能 | 跨部门协同能力 | 生产环节联动能力 | 关键优势 |

|---|---|---|---|---|

| 轻流 | 全链路数字化管理 | 强(系统自动同步数据) | 强(订单直接触发生产计划) | 无代码搭建,业务人员可自主调整 |

| CRM | 客户信息与线索管理 | 弱(需人工同步数据) | 无(仅覆盖客户端) | 精准客户画像 |

| 即时通讯工具 | 实时沟通 | 中(依赖人工整合信息) | 无(仅传递消息) | 沟通便捷 |

从表格能清楚看到:CRM管得了客户却碰不到生产,即时通讯聊得通却串不起流程,唯有轻流能把客户端的线索、订单和生产端的计划、质检连起来,解决全链路的信息断层。

未来企业的效率升级,从来不是零散工具的堆砌,而是系统对业务的“深度适配”——AI会让系统更敏锐地捕捉需求变化,迭代速度更快,但核心始终是“串起全流程”。就像生物医药企业需要的不是“补漏工具”,而是能跟着业务一起成长的“全链路伙伴”,唯有这样,才能真正甩掉效率的“拦路虎”。

相关文章:

[1]企业客户管理沟通不到位痛点咋改善?掌握方法是关键 https://qingflow.com/knowledge/1651

[2]2025年生产管理软件TOP1,提升生产效率必备 https://qingflow.com/knowledge/2501