生物医药企业的系统痛点,真的无解吗?

从合规到效率,看轻流如何破解行业数字化困局

凌晨两点的办公室里,某医疗耗材企业的质量经理盯着电脑屏幕叹气——三天前刚出的药监新规要求新增“生产批次与原料溯源绑定”模块,可公司用了五年的传统ERP系统,服务商说“改模块最少要6个月”。更棘手的是,SAP系统里只存着原材料的成本数据,压根查不到这批原料对应的注册证到期时间,万一证件过期没预警,整条生产线都要停摆。这不是个例,而是生物医药行业最普遍的“系统焦虑”:政策一变就“卡脖子”、数据割裂像“信息孤岛”、改功能要等半年,连质量合规都要靠人工核对。

作为高监管、高迭代的行业,生物医药企业的每一步都踩在“合规红线”上——从研发到生产,从原料采购到成品出厂,每一个环节都要符合药监、GSP等10+项法规要求。但传统系统的“僵化”,恰恰撞上了行业的“敏捷需求”:某疫苗企业曾因ERP系统无法快速关联“冷链温度数据”,导致一批疫苗因运输温度超标被召回,损失超2000万;某生物试剂公司因为财务系统和质量系统不打通,漏检了3个产品的注册证到期,被药监部门责令停产整改。这些代价的背后,是**“懂业务的不会改系统,懂IT的不懂合规”**的专业鸿沟,是传统系统“重部署、轻迭代”的模式,与生物医药“快合规、强联动”需求的根本矛盾。

当行业从“规模扩张”转向“精细化管理”,数字化的核心早已不是“有系统”,而是“系统能跟着业务变”。《2024生物医药数字化趋势报告》显示,83%的企业认为“系统敏捷性”是未来3年的核心需求——既要能快速响应政策变化,也要能自主掌控核心功能,更要打通多系统的数据孤岛。而轻流服务的某医疗科技股份有限公司,已经用“专有轻流”给出了答案:蒋总带着2个业务人员,不用IT支持,一周就搭好了“GSP合规系统”,不仅能自动预警注册证到期,还能在合规失效时直接锁死采购流程;原来割裂的“财务-生产-质量”数据,现在能在一个平台上看全,连原材料的成本、批次、证件有效期都能一键溯源。

这不是“特例”,而是生物医药行业数字化的“新解法”——当系统从“企业适应它”,变成“它适应企业”,那些困扰行业多年的效率、合规、数据问题,自然有了破局的方向。

以“敏捷工具+管理逻辑”破局,重构生物医药系统核心能力

当传统系统的“重部署模式”撞上监管政策的“高频迭代”,生物医药企业需要的不是推翻现有架构,而是用“AI+无代码+管理优化”的组合拳,把“适应企业的系统”从理念变成可落地的核心能力。这种能力的关键,是让业务人员能直接主导系统调整——把合规要求、生产逻辑像“搭积木”一样拼进系统,而非等IT人员写代码。就像三变科技用轻流把上千张纸质派工改成数字化流程那样,生物医药企业可以把“生产批次与原料溯源绑定”的新规,在一周内转化为系统模块,不用再等服务商“最少6个月”的部署周期。

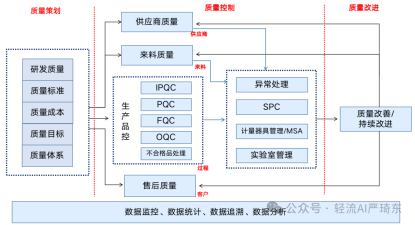

更重要的是,这种工具能帮企业织起一张“数据织网”——把ERP里的原料成本、质量系统的注册证信息、冷链运输的温度数据,甚至是财务的报销记录,全链路打通。比如首帆动力用轻流整合MES、CRM的数据,生物医药企业可以把疫苗的冷链温度、原料批次、注册证有效期串联成一条“数据链”:当某批原料的注册证快到期时,系统会自动向采购部发送预警;如果运输过程中温度超标,系统能直接关联到对应的生产批次,避免像那家疫苗企业那样因为数据割裂导致2000万的召回损失。

而质量管控的闭环,也能通过这种工具变得“可感知”:一线员工用手机扫描产品上的唯一二维码,就能直接填报原料检测异常,像轻流帮企业处理生产异常那样,系统会自动把问题推给质量经理,同时留存所有过程数据——从原料的供应商、生产的工序,到异常处理的时间点,全流程可追溯。再也不会出现“质量问题查不到根源”的尴尬,就像三变科技用轻流解决了“过程数据难留存”的痛点那样,生物医药企业能把质量合规从“事后核对”变成“实时管控”。

这些能力凑在一起,本质上是把生物医药企业的“合规压力”转化为“管理优势”:政策变了,业务人员自己就能调整系统;数据散了,系统能自动把碎片拼成全貌;质量出问题,能快速定位根源。就像某医疗科技公司用轻流搭成的GSP合规系统那样,当系统从“企业适应它”变成“它适应企业”,那些困扰行业多年的“卡脖子”“信息孤岛”“改功能等半年”的痛点,自然有了破解的路径。

要解决生产管理的痛点,得先看清不同工具的“长板”和“短板”。用表格列出来,这些区别就一目了然了——

| 工具类型 | 主要解决的问题 | 绕不开的局限 | 轻流的独特价值 |

|---|---|---|---|

| 生产管理系统 | 集成生产计划与排产 | 需专业IT维护,改流程耗时长 | 无代码搭建,业务人自主调整 |

| 质量检测设备 | 快速识别产品缺陷 | 仅测结果,难追根溯源 | 联动数据链,全流程质量留痕 |

| 轻流 | 全链路管理痛点闭环 | - | 快速迭代,数据实时共享 |

显然,轻流的优势不在“替代”,而在“补位”——补上传统工具“不灵活”“数据断”的缺口。未来,企业的数字化系统会越来越强调“以人为中心”——不是让业务适应系统,而是让系统跟着业务变。AI与无代码的结合,会让这种“自适应”能力更强大,也让生产管理的痛点,真正成为过去时。

相关文章:

[1]# 企业设备巡检传统记录方式问题咋解决?掌握方法破难题 企业在设备巡检中,传统记录方式常带来诸多不便与挑战,影响工作效率与准确性。本文将深入剖析这些问题,并介绍有效解决方案,助企业提升设备巡检管理水平。 https://qingflow.com/knowledge/1771

[2]# 企业生产管理工艺改进痛点咋推进?掌握方法是关键 https://qingflow.com/knowledge/1289