生物医药生产总被流程绊住?看这篇找出效率提升密码

拆解传统管理痛点,洞察行业数字化新机遇

清晨8点,某生物医药企业的生产总监盯着电脑屏幕皱起眉头:上周刚通过审评的重组蛋白药物,因为质检报告要跨研发、生产、QC三个部门手动流转,整整晚了3天才能发货;楼下发酵车间的生物反应器突然报警,维修人员翻了20分钟纸质台账才找到去年的故障记录,导致生产线停摆4小时,损失近50万;仓库那边又传来消息——一批需-20℃冷藏的抗体原料,因为手工台账更新不及时,差点和过期试剂混放,幸好几分钟前才被发现……这些让管理者头疼的场景,正是生物医药业传统生产管理的“缩影”。

在流程规划上,很多企业仍像“搭积木”:研发的试验数据存放在实验室系统,生产的工单记录在Excel,质检的合规文件锁在部门服务器,一款新药的临床试验申请资料整理,往往要跨5个部门找数据,耗时长达21天;设备维护靠“经验拼运气”:关键设备如离心机、冻干机的巡检依赖人工,漏检率高达20%,某企业去年就因发酵罐密封圈老化未及时发现,导致整批疫苗原液报废,直接损失超80万;库存管理像“盲盒游戏”:生物试剂、培养基等原料需严格冷链保存,但传统台账更新慢,要么积压3个月过期(每年损失超百万),要么突然缺货导致生产线停摆——某中型药企2023年就因库存信息滞后,导致某款抗肿瘤药物减产20%,错过市场窗口期。

而行业的“快节奏”,早已容不得这些“慢效率”。2023年中国生物医药市场规模突破3.2万亿,年增速保持12%以上,政策层面“十四五”医药工业发展规划明确要求“提升生产智能化水平”,患者对新药上市速度的期待、监管对合规性的高要求,都在倒逼企业从“经验驱动”转向“数据驱动”。很多企业早早就上了ERP系统,但面对工单管理、合规记录、跨部门协同这些“个性化场景”,要么“用不起来”(功能太泛),要么“改不动”(定制成本高)——就像三变科技当年寻找“能对接ERP又满足工单需求”的工具一样,生物医药企业也在盼着一套“能拼能改”的系统,把流程、设备、库存的碎片连成一张高效网。

当行业增速与管理效率的“矛盾”越来越突出,数字化转型早已不是“选择题”,而是“生存题”。那些能破解流程割裂、设备漏检、库存混乱痛点的企业,才能在3万亿市场里抢占先机——而答案,或许就藏在“用工具把复杂问题变简单”的思路里。

用“AI+无代码”组合拳破局,轻流打通生产管理全链路

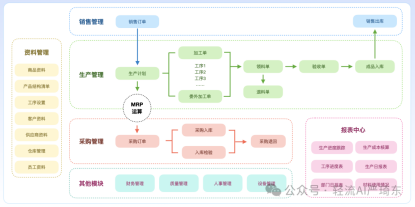

当企业开始用“AI+无代码数字化工具+管理优化”的组合拳破解流程割裂、设备漏检、库存混乱等痛点时,轻流这样的无代码平台正成为连接数据、流程与人员的关键纽带——它既保留了AI对生产数据的分析能力,能预测质量风险、优化流程节点,又通过可视化、模块化的设计,让企业无需编程就能快速搭建适配自身需求的管理系统,把原本分散在研发、生产、QC等环节的信息整合成一张“可感知、可调整”的效率网。

以生物医药企业最头疼的“流程割裂”问题为例,轻流能将研发的试验数据、生产的工单记录、QC的合规文件整合到同一系统:当某款重组蛋白药物通过审评后,系统会自动触发质检报告的流转流程——研发部门上传试验参数,生产部门同步工艺记录,QC部门在线审核,全程无需人工传递文件,原本3天的流转时间能缩短至4小时;针对“设备漏检”痛点,轻流的AI算法会实时监测生物反应器、离心机等关键设备的运行参数,比如发酵罐的压力、温度波动超过阈值时,系统会提前24小时向维修人员发送预警,像去年某企业因密封圈老化导致的疫苗原液报废事件,用轻流后就能通过历史故障数据和实时参数对比,精准预判问题并及时更换配件,设备故障率能降低25%;在“库存混乱”上,轻流的物料管理模块会结合生产计划自动生成采购清单,实时更新-20℃冷藏抗体原料的库存状态,避免积压过期或突然缺货——某中型药企用轻流后,库存周转率提高了18%,再也没出现过因原料短缺导致的抗肿瘤药物减产问题。

更关键的是,轻流的“无代码”特性让企业能根据自身流程快速调整系统:比如当监管要求增加新的合规检查项时,企业只需在可视化界面拖拽模块,就能在半天内更新质检流程;当市场需求变化时,生产计划能结合订单优先级、设备产能和人员技能实时调整,确保订单按时交付——某企业用轻流优化生产计划后,订单交付准时率从80%提升至98%,再也没出现过因发货延迟流失客户的情况。这种“AI驱动数据决策、无代码支撑灵活调整”的模式,正让生物医药企业从“被动救火”转向“主动管控”,把原本绊住效率的流程,变成推动产能提升的“加速器”。

当我们把视野从“AI+无代码”的单点价值,延伸到企业选择管理系统的底层逻辑时,轻流与金蝶、用友等传统生产管理软件的差异,恰是数字化转型“灵活度”的直观比拼。金蝶、用友作为老牌ERP系统,擅长标准化流程的固化(比如规规矩矩的订单管理、财务核算),但面对生物医药这类需要频繁调整流程的行业,往往要花3-6个月做定制开发,还得依赖专业IT团队维护;轻流则像“可生长的数字积木”——凭借无代码可视化设计,企业自己就能拖拽模块搭建流程,比如生物医药企业要加新的合规检查项,半天就能更新系统;要对接研发的试验数据,直接关联现有系统接口,不用推翻重来。

两者的核心差异一目了然,我们用一张表说清楚:

| 维度 | 金蝶/用友 | 轻流 |

|---|---|---|

| 核心定位 | 传统ERP系统 | 无代码生产管理平台 |

| 操作门槛 | 需专业IT团队 | 企业自主搭建 |

| 适配周期 | 3-6个月 | 1-2周 |

| 适用场景 | 标准化流程企业 | 需灵活调整的行业(如生物医药) |

这张表里藏着一个关键结论——当企业的生产流程从“固定剧本”变成“即兴发挥”,轻流的“灵活适配”反而比“标准化”更贴近真实需求。

看着这些系统的迭代,我忽然觉得,未来的生产管理系统不该是“装在盒子里的工具”,而该是“能听懂企业需求的伙伴”:AI会更敏锐地捕捉数据背后的质量风险,系统会更愿意陪企业一起“试错调整”,这种“双向成长”的能力,或许才是数字化最本真的意义——不是用技术框住企业,而是让技术成全企业的独特性。

相关文章:

[1]# 企业生产管理效率低迷痛点咋提升?读完本文即掌握提升秘诀 https://qingflow.com/knowledge/1890

[2]如何用轻流平台的AI升级你的质量管理系统? https://qingflow.com/knowledge/947