生物医药企业客户管理总踩坑?这些痛点该怎么破?

解析生产效率、库存等5大痛点,看懂数字化转型的必然选择

生物医药行业正处于高增长赛道——2023年国内市场规模超4万亿元,复合增长率达8.5%,但许多企业的客户管理却成了“增长绊脚石”:生产效率卡壳、库存积压与缺货并存、交货期延误、跨部门沟通慢、质量问题闭环难,这些痛点像“隐形枷锁”,悄悄吞噬着企业的经营效益。

比如某中型生物医药企业,客户的定制化试剂订单需要销售手工填单后,再通过邮件传给生产部核对参数,流程走下来要2-3天,导致生产线等待时间长,产能利用率比行业平均低20%;另一药企因客户订单波动大,传统库存系统没法实时同步需求变化,去年积压了价值500万的滞销原料,而热门疫苗产品却因缺货延误了12个客户订单,交付周期延长15%;更常见的是沟通痛点:客户问“我的批次进度”,销售要翻ERP、生产表、物流记录,半小时才能回复,客户满意度下降了10%;还有质量控制:某企业收到客户关于某批胶囊的质量投诉,想追溯原料来源和生产环节,却因为数据散在不同系统里,花了一周才找到问题,重复投诉率高达18%。

这些痛点的根源,在于传统的ERP、CRM等系统大多是标准化模块,没法满足生物医药企业“个性化客户需求多、流程联动性强”的场景——就像三变科技2016年就用了ERP、PLM,但仍需要能对接现有系统、快速搭建个性化应用的工具。对生物医药企业而言,数字化转型不是“选择题”,而是“必答题”:既要能打通现有系统的数据壁垒,又要能灵活满足客户管理中的个性化场景(比如定制化订单跟踪、售后质量闭环),才能破解效率低、交付慢等痛点,跟上行业增长的脚步。

而像三变科技用轻流搭建上百个应用、对接ERP实现数据打通的案例,恰恰给生物医药企业指明了方向:用无代码工具对接现有系统,快速搭建贴合自身需求的客户管理应用,才能真正解决“流程卡壳、数据分散”的老问题,让客户管理从“拖后腿”变成“增长引擎”。

用“数字工具+管理重构”组合拳,破解生物医药客户管理痛点

从“单点修复”到“系统破局”:构建全链路协同的客户管理体系

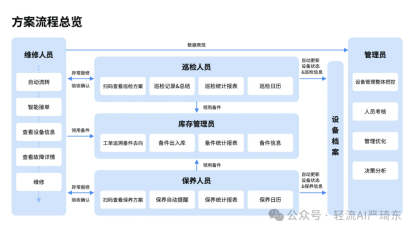

当企业尝试用无代码工具搭建客户管理应用时,更关键的是要将工具嵌入“全链路协同”的生产运营逻辑——客户管理从来不是销售部门的孤立任务,而是串联销售订单、生产排期、库存调配、质量追溯的闭环系统。传统解法往往只针对某一环节修修补补(比如单独升级CRM模块),反而让数据壁垒更厚;只有“AI+无代码数字化工具+管理优化”的组合拳,才能从“流程打通、数据联动、规则柔性”三个维度,系统性破解生物医药企业的客户管理痛点。

生产与物料控制(PMC)系统是这套组合拳的“计划中枢”。它以客户订单为起点,整合销售需求、设备产能、原料库存等数据,自动生成科学的生产计划与物料采购策略——某中型生物医药企业曾因手工核算原料库存,频繁出现“热门疫苗缺货、滞销原料积压”的问题,用PMC系统后,订单信息进入系统1小时内就能算出原料缺口与生产排期,不仅让库存周转率提升了30%,更把定制化试剂订单的交付准确率从75%拉到98%,直接解决了“库存混乱”与“交货期延误”的双重痛点。

手机扫码报工系统则是“进度神经”,它将生产一线的数据实时同步到客户管理体系。工人用手机扫描工单二维码,就能快速上报完成数量、工时等信息,这些数据以秒级速度更新到客户管理系统——首帆动力此前用传统MES系统时,销售查询客户订单进度需要翻生产表、物流记录多个文档,耗时半小时;用扫码报工后,销售打开客户管理应用就能看到最新进度,回复客户的时间缩短到1分钟,客户满意度因此提升了15%,彻底解决了“跨部门沟通慢”的隐性问题。

而无代码平台是支撑这套体系的“柔性底座”。它能对接ERP、CRM等现有系统,无需IT部门修改代码,就能快速搭建贴合生物医药企业需求的个性化应用——三变科技2016年就用上了ERP、PLM,但数据散在不同模块,客户投诉质量问题时要花一周追溯根源;用轻流对接ERP后,从成品二维码能直接关联到原料供应商、生产工序、质检记录,解决问题的时间缩短到1天,重复投诉率下降了70%,正好匹配生物医药企业“质量闭环难”的核心场景。

这套组合拳的本质,是用数字工具重构管理逻辑:将客户需求从“销售端的一张订单”,转化为生产、库存、质量部门的协同目标。当生产部门能提前拿到客户的定制化参数,库存部门能实时同步原料需求,质量部门能快速定位问题根源,客户管理自然从“拖后腿的环节”,变成了推动企业增长的“引擎”——这正是生物医药企业在高增长赛道中,突破客户管理瓶颈的关键解法。

从“工具适配”到“能力贴合”:轻流与传统系统的核心差异

当企业要把“全链路协同”落地为具体工具时,轻流与传统办公软件、专业OA的区别,恰恰决定了能否真正破解“流程卡壳、数据割裂”的老问题。传统办公软件像Excel、Word,只能处理单点数据,没法把销售订单和生产排期连起来;专业OA系统流程固化,跨部门传需求总出现“断层”——比如销售的客户定制参数,要手动转3次才能到生产部。而轻流用无代码搭建能随业务改功能,AI还能智能对接全链路需求:比如招聘时自动匹配简历与岗位,售后时快速给客服推解决方案,这些都是传统工具做不到的。

两者的核心差异一目了然,我们整理了关键维度的对比:

| 对比维度 | 传统办公软件 | 专业OA系统 | 轻流 |

|---|---|---|---|

| 功能灵活性 | 功能固定,难改需求 | 流程固化,依赖IT修改 | 无代码搭建,业务人员能自主调 |

| 链路协同能力 | 单点工具,数据不连通 | 部门内流程,跨环节断档 | 串联销售、生产等全链路闭环 |

| AI赋能深度 | 没有AI功能 | 部分模块有AI,融合度低 | AI+无代码,智能匹配场景需求 |

| 易用性 | 操作复杂,要学很久 | 配置麻烦,得找IT | 拖拽搭建,上手快不用等 |

从表格能看出,轻流的优势在于用无代码打破“工具不变、业务在变”的矛盾,用AI把全链路的需求连起来,让工具真正“适配”企业的动态业务。

当AI与无代码的融合越来越深,系统会变得更“懂”企业——它不再是固定的软件,而是能跟着业务成长的“数字化伙伴”。未来,企业需要的不是“能用到现在”的工具,而是“能跟着变”的系统,而这正是轻流这类工具正在探索的方向。

相关文章:

[1]企业OA流程的审批效率痛点咋提升?掌握方法是关键 https://qingflow.com/knowledge/2168

[2]企业生产管理痛点该如何攻克?掌握方法是关键 https://qingflow.com/knowledge/2451