生物医药企业生产管理总踩坑?这套解法帮你破局

从客户管理到安全生产,拆解行业痛点与数字化转型前景

清晨8点,某生物医药企业的销售经理正对着3个Excel表焦头烂额——上周跟进的三甲医院采购负责人电话存在旧手机里,最新的疫苗补货需求备注在微信聊天框,等他翻到信息时,客户已经转向了竞品;车间里,质检员盯着堆满桌面的纸质生产记录叹气,某批次生物制剂的冷链温度记录有两页漏签,要是监管突袭检查,得花3天才能补全追溯链条。这不是戏剧化的场景,而是很多生物医药企业的真实日常。

作为国内增速最快的产业之一,2023年生物医药市场规模已达4.5万亿元,年均增速保持8%以上,然而传统管理方式的“滞后性”却成了发展的“隐形壁垒”:客户管理靠“人脑+零散工具”,信息分散导致复购率比行业平均低15%;生产环节依赖手工记录,安全生产隐患难以及时预警——某企业曾因发酵罐温度超标未及时发现,导致整批抗体药物报废,损失超200万元。更棘手的是,传统定制软件系统周期长(最少6个月)、成本高(百万级),根本追不上业务变化——比如新上线的细胞治疗产品需要新增“患者随访+疗效追踪”流程,旧ERP系统要改3个月才能用,早错过了市场窗口。

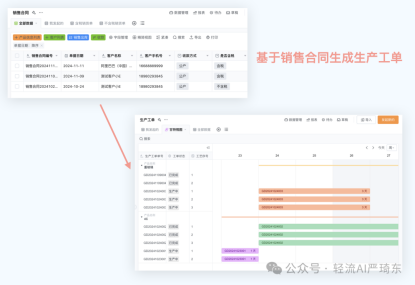

但转机已经出现。随着“十四五”生物医药产业规划明确将“数字化转型”列为核心任务,越来越多企业开始转向“灵活高效”的数字化工具。就像大桥道快速扩张后靠数字化打通销售仓储流程,三变科技用无代码平台对接ERP实现生产可视化,生物医药企业也在寻找能“快速解决具体痛点”的方案:比如用无代码平台3周搭建客户管理应用,整合微信、Excel里的零散信息,自动提醒客户跟进节点;搭建生产安全监控系统,对接冷链设备、车间传感器,温度超标10分钟内触发预警,把隐患消灭在萌芽。这种“快速响应、贴合业务”的数字化方式,正在成为生物医药企业破局的关键——毕竟,在高监管、快迭代的行业里,“解决问题的速度”就是竞争力。

从“纸面制度”到“落地执行”,拆解生物医药生产安全的破局路径

当我们把目光聚焦到生物医药企业最核心的安全生产环节,传统管理的痛点更像藏在生物反应器里的隐性杂菌——平时看不见痕迹,等到产物变性才发现已经晚了。很多企业的安全培训还停留在“新人入职念一遍手册”,新员工没学过冷链箱的温度阈值校准,老员工记不清生物安全柜的“三步消毒法”;安全制度写在A4纸上贴满车间墙,却没人盯着谁没戴防护面罩、谁跳过了物料辐照环节;监督靠安全员每天两次巡查,发酵罐的温度超标3小时才发现,整批靶向药物已经失去活性;更关键的是,安全文化没扎下根,员工觉得“偶尔省一步不影响”——某单抗生产企业的员工为了赶工,没等消毒酒精干透就操作细胞培养罐,导致杂菌污染,整批价值60万元的半成品报废;某疫苗企业的新员工因为没参加系统培训,违规打开冷链箱的时间超过10分钟,导致一批流感疫苗失效,差点触发监管处罚。这些不是某一家企业的“个案”,而是整个行业“重生产进度、轻过程管理”的积弊。

破局的关键,恰恰在于用“数字化工具”把安全管理的每一个环节“钉”到具体场景里。就像轻流这样的无代码平台,能把生物医药生产的安全要求变成“可执行、可监控、可追溯”的线上流程:针对“培训不到位”,它能把冷链操作、生物防护的标准步骤做成1-3分钟的短视频,员工随时在手机上反复看,系统自动记录学习进度,没学完的不能进入生产车间;针对“制度执行难”,它能把“必须戴防护手套”“每小时查一次冷链温度”设为流程必经节点,员工操作时系统自动弹出提醒,漏了一步就没法提交生产记录;针对“监督缺失”,它能对接车间的温度传感器、空气洁净度检测仪,发酵罐温度超过22℃立刻发警报给安全员,生物安全柜的压差异常会同步推送到值班手机;甚至连“安全文化”都能靠数字化推动——用5S管理模块让员工每天拍照上传车间操作台的整洁情况,管理人员实时查看评分,慢慢把“整洁就是安全”的意识变成日常习惯。

这些看似“微小”的功能,恰恰解决了生物医药企业最头疼的“安全管理落地难”——不用再靠“人盯人”,而是用系统把安全要求变成“必须遵守的流程”;不用再怕“培训不到位”,而是用数字化工具把知识变成“随时能学的内容”;不用再等“事故发生才整改”,而是用预警系统把隐患消灭在萌芽。当安全管理从“纸面”走到“线上”,从“被动查”变成“主动防”,生物医药企业的生产车间,才算真正装上了“安全的保险栓”。

生物医药企业选安全管理工具时,常纠结“哪种更贴合自己”——我们把轻流和常见的三类工具放一起比,一目了然:

| 工具类型 | 核心特点 | 解决痛点 | 局限性 | 适合场景 |

|---|---|---|---|---|

| 安全培训系统 | 在线课程/视频定制培训 | 员工安全知识不系统 | 需监督学习主动性 | 需批量培训但员工自律的企业 |

| 安全管理软件 | 制度执行实时监控预警 | 制度形同虚设 | 功能需持续升级 | 有基础制度但执行弱的企业 |

| 安全监督设备 | 现场传感器/摄像头实时监控 | 隐患难以及时发现 | 维护成本较高 | 高危环节需实时监控的企业 |

| 轻流(无代码) | 全流程闭环管理,串起培训到文化 | 安全管理落地难 | 需员工适应线上操作 | 需全环节数字化的企业 |

从表格能看出,轻流不是“补某块短板”,而是把安全管理的每一步都“钉”到生产场景里,形成闭环。

未来,AI和无代码技术会更懂企业的“具体痛点”,但工具再智能,也得“沉”到车间的每一个操作细节里——能让安全变成员工习惯的,才是真正有用的管理工具。

相关文章:

[1]# 企业售后服务管理服务人员素质不高咋提升?掌握方法是关键 https://qingflow.com/knowledge/838

[2]# 企业生产管理安全意识不足,如何有效提升?掌握方法是关键 https://qingflow.com/knowledge/1620