生物医药企业生产总踩坑?这篇帮你拆透传统模式的“效率陷阱”

从流程到库存,解析传统系统为何拖慢转型脚步

生物医药行业的核心竞争力,从来都绕不开“效率”与“合规”——但很多企业的生产管理,却长期困在传统系统的“低效循环”里。比如某研发型药企曾遇到这样的尴尬:新靶点药物进入试生产阶段,需要调整细胞培养的工艺参数,传统MES系统的流程修改得靠IT团队写代码、测试,整整花了21天,导致试生产推迟,直接错过下一轮临床实验的申报窗口;再比如某疫苗企业的原料库存管理,传统ERP系统无法实时同步进口佐剂的批次效期,等到仓库管理员发现时,一批价值50万元的辅料已过保质期,只能全部报废。这些看似“偶然”的问题,实则是传统生产系统的“必然缺陷”:流程变更要等IT、设备故障靠人工报修、库存数据滞后成“糊涂账”,而这些,正好撞上了生物医药“流程频繁变动、合规要求极高”的行业特点——比如新药研发阶段的工艺优化、多品种小批量的生产模式,传统系统的“固化性”根本跟不上节奏。

事实上,生物医药行业的数字化需求早已迫在眉睫:一方面,行业保持高速增长(2023年国内生物医药市场规模突破3万亿元),但企业生产效率却因传统系统拖后腿——某行业调研显示,68%的药企表示“流程审批慢”导致订单交付或产品上市延误;另一方面,监管要求越来越严(如GMP对数据完整性、可追溯性的强制要求),传统系统“数据分散、难以整合”的问题,让企业面临不小的合规风险。更关键的是,生物医药流程变动之快远超其他行业(比如新药上市前的工艺调整可能每月一次),传统系统改一次流程要耗时数周,完全无法满足“快速试错、快速迭代”的研发与生产需求。

这时候,数字化转型的“灵活性”就成了破局的关键。就像制造业的首帆动力用轻流无代码平台,54个核心流程不用IT就能快速调整;三变科技对接ERP实现工时精细化管理——生物医药企业需要的,正是这样能“随需而变”的数字化工具:既能快速适配流程变动,又能对接现有ERP、MES系统,还能满足监管对数据追溯的要求。传统系统的“固化思维”,早已跟不上生物医药“快节奏、高合规”的生产需求,而数字化转型,尤其是无代码平台的应用,正在成为药企跳出“效率陷阱”、加速转型的核心解法。

用“AI+无代码+管理优化”组合拳,精准击破传统低效壁垒

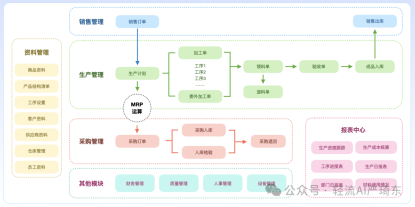

当生物医药企业将AI智能能力与无代码数字化工具深度融合,并配套管理流程的优化调整,形成的“三位一体”组合拳,恰好能精准击破传统系统的“低效壁垒”。其中,无代码平台作为“底层骨架”,承担着快速适配流程变动、对接异构系统的核心任务——正如首帆动力用轻流调整54个核心流程,某生物药企借助轻流无代码平台,将新靶点药物试生产的工艺调整流程从21天压缩至48小时:无需IT介入,生产团队通过可视化界面拖拽组件就能完成细胞培养工艺参数的审批流程修改,完全匹配了“快速迭代”的研发需求;同时,系统与企业现有ERP系统无缝对接,实时同步进口佐剂的批次效期数据,当原料临近保质期前7天自动触发预警,某疫苗企业因此避免了价值30万元的辅料报废,彻底终结了库存“糊涂账”的问题。

而AI智能则作为“大脑中枢”,为生产与服务环节注入效率动能:集成在无代码系统中的AI知识问答模块,为设备维修人员提供实时知识支持——当发酵罐出现温度异常故障时,维修人员只需输入故障现象,系统就能快速推送过往类似故障的解决方案、所需配件清单,甚至关联库存系统确认配件库存状态,让故障解决时间从平均4小时缩短至2.5小时,同时降低了对资深维修人员的依赖,新员工培训成本减少了20%。针对设备维护后的服务优化,系统会在工单完成后自动向使用部门发送多渠道评价问卷(覆盖微信、企业微信、邮件等场景),收集的“维护响应速度”“故障解决效果”等数据会自动生成可视化分析报表,企业据此调整了维护人员的排班策略,将重点设备的维护响应时间从2小时缩短到45分钟,内部部门的服务满意度提升了18%。

这种“AI赋能知识传递+无代码适配流程变动+数据驱动管理优化”的模式,并非简单的工具叠加,而是通过数字化工具将生产、设备、库存、服务等环节的数据流彻底打通,再用AI技术挖掘数据背后的价值,最终实现管理效率的螺旋式上升。对于生物医药企业而言,这不仅解决了传统系统“改流程慢、数据分散”的痛点,更让“效率”与“合规”不再矛盾——无代码系统的操作留痕功能满足了GMP对数据完整性、可追溯性的要求,AI的实时支持提升了操作准确性,而数据驱动的优化让服务与生产流程持续贴近业务需求,真正实现了“随需而变”的数字化转型目标。当药企的生产流程能快速调整、设备故障能精准解决、库存数据能实时同步,传统模式的“效率陷阱”自然不攻自破。

想快速分清轻流和常见管理工具的区别?看张表就一目了然——把轻流、传统生产/设备/物料软件、简道云等的核心差异列得明明白白。

| 工具类型 | 轻流核心价值 | 传统软件短板 | 简道云等局限 |

|---|---|---|---|

| AI+无代码协同平台 | AI知识支持+流程自动适配+全环节数据打通 | 改流程靠IT,数据分散难整合 | 侧重表单,AI与业务融合弱 |

| 生产+售后一体化系统 | 工单智能分配+设备/物料数据追溯 | 仅覆盖单一模块,跨环节协同差 | 无针对性售后管理功能 |

显而易见,轻流的“AI+无代码+全链路协同”模式,刚好补上其他工具的短板——既不像传统软件“固化难改”,也不像部分无代码工具“重表单轻AI”。

未来AI会更深入渗透管理场景,系统也会持续贴合业务变化。但无论工具怎么变,能真正打通流程、用数据反哺效率的,才是企业最需要的——毕竟,数字化的本质,从来都是“让工具服务于人”。

相关文章:

[1]# 企业生产管理效率低迷痛点咋提升?读完本文即掌握提升秘诀 https://qingflow.com/knowledge/1890

[2]售后服务管理系统排名剖析,服务质量提升策略 https://qingflow.com/knowledge/1917