生物医药企业的增长困局,真的无解吗?

客户、生产与成本的痛点拆解及数字化破局方向

生物医药业作为“高投入、高精准、高合规”的核心赛道,却有不少企业陷入了“管不好客户、转不动生产、算不清成本”的循环:销售手里的客户信息散在Excel和微信里,想查某家医院的历史采购记录得翻3个文档,去年某企业因此漏掉了老客户的复购需求,损失了近80万订单;车间排产靠主任的“经验表”,经常出现“设备空转2小时、急单原料还在仓库”的情况,订单交付延误率高达25%;研发项目的试剂耗材领用靠手写登记,月底核算时发现超支了22%,却查不到哪一步用多了……这些不是个案,而是很多生物医药企业的真实日常。

事实上,不少企业早早就布局了ERP、OA系统,但标准化工具解决不了“非标痛点”:比如临床样本的全链路溯源、客户的个性化随访、试剂的批次管理,这些需求要么得花半年定制开发(成本超50万),要么只能靠人工补位——像德赛诊断早期用定制ERP解决了财务标准化,但跨部门的客户信用管理,还是得靠人工报表对接,直到2020年用轻流无代码平台搭建了CRM系统,才把散在各处的客户信息整合,实时同步信用记录,坏账率一下子降了40%。

行业数据更印证了痛点的普遍性:《2024生物医药数字化转型报告》显示,78%的企业认为“现有系统无法满足个性化需求”,82%的企业把“解决跨场景数据打通”列为今年的核心任务。而随着生物医药行业的合规要求越来越严、业务复杂度越来越高,能快速落地个性化场景的数字化工具,已经成为企业破局的关键——就像轻流这样的无代码平台,无需代码就能搭建客户管理、生产工单、成本核算系统,对接现有ERP/OA,把散落在各处的数据串起来,让客户信息“一查就有”、生产排产“自动最优”、成本核算“精准到项”。

对于生物医药企业来说,当前的困局,本质上是“管理效率跟不上业务发展”的矛盾。而破局的方向,正在于用“灵活的数字化工具”把客户、生产、成本的痛点逐个击破——毕竟,在这个“快一步就能领先”的行业里,谁先解决管理痛点,谁就能抢占增长先机。

从“痛点清单”到“解决方案”:用“AI+无代码”破解生产管理堵点

精准物料与科学设备管理的落地路径

当客户管理的痛点通过数字化工具初步缓解,生产环节的“物料乱、设备闲”问题更需要一套“精准到颗粒度”的解决方案——毕竟生产是生物医药企业的核心产能载体,物料的精准管控、设备的科学调度直接决定了订单交付效率与成本控制能力。而解决这些问题的关键,在于跳出“人工经验依赖”的传统模式,用“三个精准”的管理逻辑重构生产流程:物料需求与库存的精准匹配、设备状态与生产计划的精准感知、流程节点与数据的精准联动。

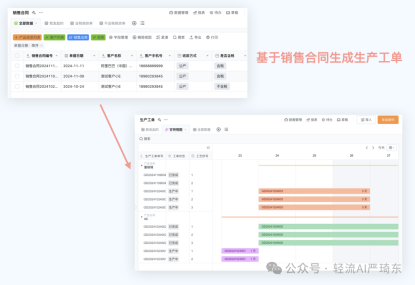

轻流的“AI+无代码”组合拳,正好为这一逻辑提供了落地载体。针对生物医药企业“试剂耗材品种多、批次管理严”的物料痛点,轻流的无代码拖拽式表单设计器可快速搭建“生物医药试剂耗材全生命周期管理系统”:通过自定义字段定义试剂的编码、规格、批次、安全库存阈值,支持扫码录入领用与归还信息,数据实时同步至企业ERP系统,不仅杜绝了“手写登记错漏”的问题,还能自动计算库存剩余量,当某类抗体试剂的库存低于安全阈值时,系统会自动触发采购预警,避免“生产线等着料,仓库却没货”的尴尬。而针对“设备状态难感知、故障难预判”的问题,轻流的AI流程引擎可对接MES系统,实时采集发酵罐、离心机等关键设备的运行数据,设置温度、压力等参数的异常预警规则——当某台冻干机的温度超过设定值,系统会自动生成维修工单并推送给设备管理员,避免“设备突然停机导致生产中断”的损失。

这样的解决方案并非纸上谈兵。制造业企业首帆动力曾面临物料出入库混乱、设备利用率低的问题,通过轻流搭建的无代码生产管理系统,实现了物料扫码出入库、库存自动更新、设备状态实时监控,最终物料盘点准确率从85%提升至98%,设备利用率提高30%,生产成本下降15%。这种“精准到每一个物料、每一台设备”的管理模式,完全可以复制到生物医药企业:将“机械零件”换成“生物医药试剂”,将“生产线”换成“发酵罐、纯化设备”,核心逻辑都是通过“AI+无代码”将生产环节的“模糊经验”转化为“清晰数据”,让物料流、设备流、数据流真正协同起来。

更关键的是,轻流的“AI+无代码”并非“为技术而技术”,而是通过数据治理可视化工具固化生物医药生产的数据标准——比如试剂批次信息的录入格式、设备维护记录的必填字段,预设逻辑校验规则杜绝“脏数据”输入;通过知识管理智能化功能,解析生物医药研发文档生成带上下文关联的知识图谱,帮助生产人员快速查询某类试剂的使用温度、有效期等关键信息,进一步提升操作准确性。这种“工具+管理”的双重优化,让生物医药企业的生产管理从“被动救火”转向“主动预防”,真正破解“转不动生产”的困局。

针对生物医药企业在生产管理工具选择上的困惑,我们整理了轻流与PMC、简道云的核心对比,从操作、功能、成本三个维度一目了然呈现差异:

| 维度 | 轻流 | PMC | 简道云 |

|---|---|---|---|

| 操作便捷性 | 无代码拖拽设计,30分钟搭建基础系统,行业模板开箱即用 | 需专业代码开发,操作复杂 | 拖拽式操作,但行业模板通用性强 |

| 功能适配性 | AI流程引擎对接MES/ERP,自动预警设备故障、物料库存 | 功能单一,侧重计划排产 | 支持数据收集,但系统集成性弱 |

| 成本控制 | 模板免费微调,节省开发时间成本 | 定制开发费用高,维护成本大 | 按功能模块/人数收费,预算弹性小 |

一目了然的对比里,轻流的无代码优势与行业适配性尤其戳中生物医药企业“精准高效”的需求——凭借无代码拖拽,无需技术团队就能快速搭系统;借助AI流程引擎,能自动联动设备与物料数据;若不是有开箱即用的行业模板,很难像轻流这样帮企业省掉大半开发时间。

随着AI技术的深化,生产管理系统的迭代会更强调“贴着行业痛点走”。唯有真正懂企业生产场景的工具,才能从“解决问题”变成“陪伴成长”,而这也是数智化转型最本真的意义:工具不是冰冷的系统,而是帮企业把经验变成数据、把模糊变成清晰的“伙伴”。

相关文章:

[1]企业项目管理成本痛点咋降低?掌握方法是关键 https://qingflow.com/knowledge/2126

[2]# 企业生产管理人员调度不合理咋优化?掌握这些方法! https://qingflow.com/knowledge/1212