生物医药企业总陷“管理双困局”?

破解生产与客户管理痛点的关键方向

某中型生物医药企业最近的两张“罚单”,戳中了行业里的共性疼点:上个月一笔定制化基因检测试剂订单,因为“成套配件”的物料需求没算准,多备了15%的酶原料,直接亏了7万;同时,老客户反馈“之前提的‘样本冷链溯源’需求没落实”,5个长期合作的医院转了竞品,复购率比去年降了13%。对生物医药企业来说,“生产计划乱”导致的成本浪费、“客户需求漏”引发的流失,早已不是新鲜事——但背后的根源,藏在传统管理系统的“固化病”里。

很多企业早期用传统ERP或自研系统,要么面对“一产品含多类物料”的复杂需求,得靠人力手动编物料编码,效率低还易出错;要么系统结构像“铁盒子”,没法随着新药研发、定制化生产的需求快速调整。就像零号湾曾遇到的困境:自研系统用了两年,服务商没能力改功能,新业务需求只能“卡脖子”——对生物医药企业而言,这更致命:新药临床试验阶段要调整生产参数,传统系统得花1-2个月改流程,很可能错过研发窗口期。

如今,生物医药行业正进入“精细化管理”的关键期。政策推动下,75%的企业在加速数字化转型,但仅有28%的企业表示“现有系统能匹配业务迭代速度”。而无代码开发平台的出现,正好补上了这个“灵活缺口”——它能像“搭积木”一样,快速搭建生产计划校验、客户需求同步的功能:比如用数据关联自动生成物料编码,用校验规则确保“化零分拣”不遗漏,甚至随着业务增长“长”出客户走访、售后追踪等新应用。就像闪替电科用轻流解决了物料编码难题,三变科技搭了覆盖全流程的管理应用,越来越多生物医药企业发现:能“跟着业务变”的系统,才是破解“生产+客户”双痛点的核心钥匙。

用“协同型系统”破局:从“被动补漏”到“主动匹配”

生物医药企业的“生产乱、客户漏”双困局,本质是“客户需求的动态变化”与“生产流程的静态割裂”之间的矛盾——要破解这个矛盾,靠的不是“换一套更贵的传统系统”,而是建立“需求-生产-服务”的全流程协同机制。这需要“AI+无代码数字化工具+管理理念升级”的组合拳:AI负责从碎片数据中提取客户需求的“精准信号”,无代码工具负责把这些信号快速转化为可执行的流程,而管理升级则把“以客户为中心”的理念嵌入每一个环节。轻流作为无代码平台的代表,正好用“灵活搭建+数据打通+智能分析”的核心能力,把这套组合拳变成了生物医药企业的“管理抓手”。

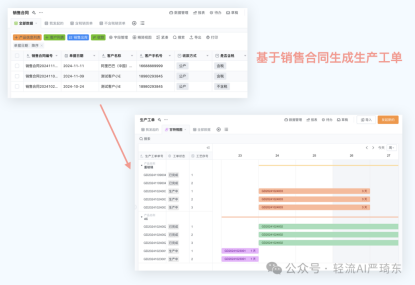

比如针对“客户需求漏”的痛点,轻流能整合销售、客服、售后的多渠道数据,生成完整的客户画像:某中型生物医药企业用轻流后,把医院客户的“样本冷链溯源”需求、“试剂批次查询”的高频诉求,甚至“售后响应速度”的反馈,都整合到系统中——不仅快速搭建了“冷链溯源模块”,挽回了5家转投竞品的医院,还通过画像分析发现“基层医院更在意试剂储存的实操指导”,针对性推出“上门培训”服务,复购率比去年回升了8%。而针对“生产计划乱”的问题,轻流能把客户的定制化需求直接关联到生产流程:定制化基因检测试剂的订单进入系统后,会自动根据“成套配件”的物料清单计算用量,用校验规则避免“多备15%酶原料”的失误;甚至在新药临床试验阶段,企业能通过轻流快速调整生产参数——某研发抗癌药物的企业,用轻流把“调整生产流程”的时间从1个月缩短到3天,顺利赶上了临床试验的窗口期。

更关键的是,轻流不需要企业依赖外部服务商改功能——企业自己的管理者就能像“搭积木”一样,随着业务增长添加“客户走访记录”“售后追踪”等新模块。对生物医药企业来说,这种“能自我迭代”的系统,才是破解双痛点的核心:它把“客户需求”变成了生产与服务的“指挥棒”,让企业从“被动补漏”变成“主动匹配”——当客户提“样本溯源”,系统能快速响应;当生产需要调整参数,流程能立即适配。这种“业务变、系统也变”的灵活性,正好击中了生物医药企业“快速迭代”的核心需求。

当生物医药企业从“被动补漏”转向“主动匹配”,选管理工具的逻辑早变了——不是“选贵的”,而是“选能跟着自己变的”。传统ERP像“固定货架”,物料编码要手动输、业务变了改不了;PMC像“单一扳手”,能拧生产的螺丝但跨部门拧不动;轻流这类无代码平台,更像“可生长的积木”,能跟着定制化生产、动态客户需求一起调整。

显而易见,三类工具的差异一目了然:

| 对比维度 | 传统ERP系统 | PMC系统 | 轻流(无代码平台) |

|---|---|---|---|

| 灵活性 | 固化结构,需服务商改功能 | 功能聚焦,难扩新需求 | 无代码搭积木,企业自主调整 |

| 协同能力 | 数据打通有限,部门难联动 | 生产物料协同强,跨部门弱 | 全流程数据整合,销-产-售后联动 |

| 适配速度 | 改流程需1-2个月 | 调计划需1-2周 | 新需求上线仅1-3天 |

表格里的“1天”是真金白银的效率——闪替电科用轻流后,“成套配件”物料计算从“手动2天”变“系统10分钟”;研发抗癌药的企业,调临床试验参数从1个月缩到3天,刚好赶上研发窗口。

当AI和无代码结合得更紧,系统不再是“工具”,而是“业务伙伴”——它能预判客户的“样本溯源”需求,能优化“成套物料”的计算,能跟着企业一起应对新药研发的不确定性。对生物医药企业来说,这种“会成长的系统”,或许才是穿越行业周期的底气——毕竟,能接住变化的,从来不是“固定的系统”,而是“能和企业一起变的系统”。

相关文章:

[1]进销存软件排行榜:2025年最受欢迎的10款 https://qingflow.com/knowledge/2162

[2]# 企业客户管理市场需求把握不准咋应对?掌握方法破难题 https://qingflow.com/knowledge/1264