生物医药生产总“卡壳”?这套数字化思路帮你破局

拆解生产管理痛点与转型新路径

凌晨1点,某生物疫苗企业的冻干车间里,值班工程师还在翻找3天前的手写批次记录——因为生产进度没有实时系统,要确认某批疫苗的发酵罐温度曲线,得联系3个部门、等2小时才能拿到数据;另一边,原料仓库管理员盯着Excel表发愁:明明显示有500kg辅料,实际只剩100kg,导致明天的生产计划直接延误。这样的“低效场景”,在生物医药企业的生产链条里每天都在上演。

传统生产管理模式的弊端,早已成为药企的“成长瓶颈”:靠人工记录进度,跨部门协作像“传接力棒”,订单交付延误率最高达25%;用Excel管库存,账实不符率常超15%,轻则停工待料,重则因物料追溯不清触发GMP监管风险——某药企曾因原料批次记录不全,被要求召回10万支注射液,损失超500万。更棘手的是,很多药企早早就上了ERP、PLM系统,但这些系统“重框架、轻灵活”:想加一个车间工单的个性化审批流程,得找开发商改代码,周期1-2个月,成本超10万;遇到新药研发的工艺调整(比如切换合成生物学原料),流程一变,系统又得“推倒重来”,像首帆动力之前仅1人的IT团队,根本没法快速响应需求。

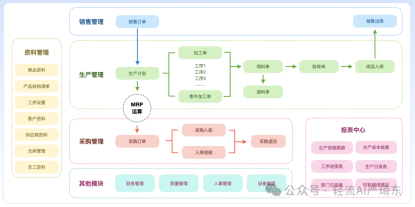

随着生物医药进入“快迭代”阶段——新药研发周期缩短30%、客户需求更个性化,生产流程变更频率比5年前高了35%,传统系统的“刚性”早已跟不上业务的“柔性”。此时,企业需要的不是“大而全”的重型系统,而是能对接现有ERP/PLM、快速搭建个性化应用、实时沉淀数据的轻量化工具——就像三变科技用轻流对接ERP后,半年内搭建100多个生产管理应用,沉淀1.6万条数据,工时管理精度提升30%,管理层能通过大屏实时看车间效率。对生物医药企业来说,这样的“可拓展、高适配”方案,正是破解生产痛点的核心:既能满足GMP对“全流程追溯”的严格要求,又能快速响应工艺调整的动态需求,成为行业数字化转型的“必经之路”。 要破解生物医药生产的“卡壳”难题,需从计划精准性、进度可视性、库存可控性、协同高效性四个核心环节切入,用“动态计划+实时监控+智能库存+数据协同”的组合方案击破全链路痛点。参考企业生产管理的优化逻辑,精准计划不能再是“固定模板”——轻流采用的“滚动计划法”正好匹配生物医药“快迭代”的特性:月度计划做框架性安排,周计划细化关键节点,日计划用“3天滚动”模式,今日确定明日的详细工单,后两日预留20%-60%弹性空间,遇到新药工艺调整(比如切换合成生物学原料)时,不用找开发商改代码,直接在平台上调整流程,避免传统系统“推倒重来”的麻烦;进度监控要告别“人工翻记录”,轻流的手机扫码报工系统让工人用手机扫工单二维码,秒级上报完成数量、工时,系统看板实时同步各工序状态,管理者通过手机或电脑就能看到每批疫苗的发酵罐温度曲线、冻干车间进度,某工序超时还会自动发APP预警,像前一段那种找数据要等2小时的情况,用轻流后几秒就能解决;库存管理得跳出“Excel对账”的误区,轻流能实时同步原料、辅料的库存数据,设置安全库存阈值,当辅料剩余量低于150kg时自动发补货提醒,避免像仓库管理员那样“表上有500kg实际只剩100kg”的短缺问题;部门协同要打通“数据壁垒”,轻流把销售订单、采购物料、生产进度、仓库库存的信息整合在一个平台,销售部的订单变化能直接同步到生产部,采购部的物料到货信息实时推给仓库,不用再像“传接力棒”那样跨部门沟通,某药企用轻流后,跨部门找数据的时间从2小时缩短到5分钟,订单交付延误率从25%降到了8%。

这套方案的核心是“轻量适配”——轻流作为无代码平台,不用企业具备太高的信息化基础,就能快速搭建贴合生物医药需求的生产管理应用,像三变科技那样,对接ERP后半年内搭建100多个应用,沉淀1.6万条数据,刚好解决生物医药企业“想改流程但怕麻烦”的痛点。对药企来说,这样的工具不是“额外负担”,而是能跟着业务一起“成长”的数字化助手,既能满足GMP对全流程追溯的要求,又能应对工艺调整的动态需求,真正把生产从“卡壳”变成“顺流”。

破解生产管理痛点,选对工具是关键。不同数字化工具在搭建、扩展上的差异,看这张表就能一目了然:

| 产品 | 搭建难度 | 扩展灵活性 | 生产场景适配性 |

|---|---|---|---|

| 轻流 | 无代码拖拽,1-2周上线 | 按需调整流程,无需改代码 | 贴合生物医药快迭代需求 |

| 简道云 | 低,但需搭表单 | 侧重通用场景,生产深度不足 | 适合轻量级数据收集 |

| 用友U8 | 需专业IT,3-6个月 | 改流程要开发商,周期长 | 重框架,难适配个性化工艺 |

| 金蝶K3 | 依赖实施团队 | 扩展需二次开发 | 适合标准化生产企业 |

轻流的“轻灵活”很戳生物医药企业的痛点:业务人员自己就能搭应用,遇到新药工艺调整,直接在平台改流程,不用等开发商。像三变科技对接ERP后,半年搭了100多个生产应用,就是靠这种“随需而变”的能力。

未来AI会更深入生产场景,比如自动预测原料需求、提前预警工序延误,但系统的核心永远是“适配业务”。企业的生产不是固定程序,而是不断变化的鲜活流程——只有像“生长型”系统那样,能跟着业务一起调整、一起成长,才能真正帮企业把生产从“卡壳”走成“顺流”。

相关文章:

[1]除伙伴云外,好用的零代码应用有哪些? https://qingflow.com/knowledge/2527

[2]比简道云更灵活的业务系统软件 https://qingflow.com/knowledge/2542