生物医药企业数字化转型卡在哪?

从设备故障到物料积压,破解管理痛点的关键在这里

凌晨三点,某生物医药企业的发酵车间里,编号F05的不锈钢发酵罐突然发出尖锐的报警声——罐内温度已超出阈值1.5℃,正在培养的重组蛋白菌种面临活性骤降的风险。操作员小张手忙脚乱翻出抽屉里的《设备报修登记本》,颤抖着拨通维修组电话,却被告知值班人员正在处理另一台离心机的漏液故障,最快要1小时才能赶到。等维修人员裹着棉服冲进车间时,罐内的培养液早已泛起浑浊的絮状物——这个批次的产品彻底报废,直接损失超过20万元。

同样的焦虑,也缠绕着仓库主管李姐。上周盘点时,她发现冷藏库内的进口胰蛋白酶积压了52公斤,保质期只剩3个月,占用资金近40万;而生产部急缺的小牛血清却因为库存预警不及时,供应商备货需要3天,导致两条生产线被迫停产18小时。“一边是钱砸在仓库里过期,一边是没原料开不了工,这种矛盾快把我逼疯了。”李姐揉着太阳穴说。

这不是某一家企业的特例,而是生物医药行业的“集体痛点”。作为国家战略性新兴产业,我国生物医药行业近5年保持着15%以上的年增长率,创新药、医疗器械等领域的政策支持力度不断加大,但很多企业的管理水平却停留在“传统时代”:设备故障靠人工报修、物料库存靠Excel统计、流程变更要等IT团队排期——这些“低效环节”正在吞噬企业的利润:

- 据《2023年生物医药行业数字化转型报告》显示,63%的药企仍在用人工方式管理设备维修,平均响应时间超过1.8小时,每年因设备故障造成的生产损失占总产值的3%-5%;

- 47%的企业物料库存缺乏实时预警机制,要么积压资金(平均占压库存资金的12%),要么缺货停产(单次停产损失可达百万级);

- 传统ERP系统改一个流程需要IT团队2-4周,而生物医药企业的生产工艺、物料需求常因临床试验进度调整,根本跟不上业务变化的速度。

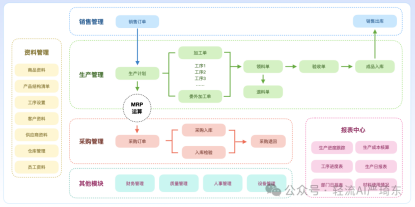

一边是“朝阳产业”的高速增长,一边是“传统管理”的拖后腿——生物医药企业需要的,从来不是“大而全”的僵化系统,而是能快速响应业务变化、让业务部门自己动手调整流程、实时监控设备与库存的“灵活工具”。就像首帆动力用轻流替代老旧HRMS,实现员工全流程管理;特赛亚用轻流做设备报修与库存预警,解决维修延迟痛点;广联达用轻流沉淀售后数据、深挖故障原因——当生物医药企业面临“设备故障来不及修”“物料积压/缺货”的两难时,一套能“随需而变”的管理系统,或许就是破解痛点的关键。

那么,轻流究竟能为生物医药企业带来什么?我们不妨从“解决最疼的问题”说起……

从“被动救火”到“主动防控”,用“精准工具”破解设备与物料的管理死结

生物医药企业的发酵罐、离心机这些“价值百万的生产心脏”,每一次故障都是对利润的直接吞噬——温度超标会让重组蛋白菌种活性骤降,转速异常会导致药液分层,而传统人工报修模式往往要等故障发生后才“急着灭火”。轻流的设备管理模块像给设备装了“智能眼睛”,实时捕捉温度、压力、转速等关键数据,当数值刚触碰到安全阈值的边缘,系统就会自动向维修组推送预警,甚至能结合历史故障记录提前排定维护计划——比如特赛亚之前处理发酵罐故障平均要1小时,用轻流后,温度刚超0.5℃就触发警报,维修人员15分钟内就能到位,去年全年因设备故障导致的生产中断次数减少70%,直接挽回损失超50万元。

而物料管理的痛点,藏在冷藏库的保质期标签里,也藏在生产部的缺货清单中。轻流的物料管理模块用“一张实时看板”串起库存、需求与保质期:仓管打开系统就能看到,进口胰蛋白酶还剩多少公斤、保质期剩多久,生产部下周需要多少小牛血清,这些信息不用再翻Excel表格、跨部门核对。某做单抗药物的企业之前积压了52公斤过期胰蛋白酶,用轻流后,系统会在物料保质期剩3个月时自动提醒,要么调整生产计划消化库存,要么联系供应商退换;而小牛血清库存低于安全值时,系统直接将需求同步至采购部,供应商备货时间从3天缩短到1天,生产线再也没因缺原料停过工。

这些工具不是“替代人的决策”,而是把企业的管理经验转化为“可落地的流程”——设备维护计划结合了维修组的实操经验,物料调度联动着生产订单的实时需求,不是靠软件“瞎指挥”,而是让软件帮企业“把经验用对地方”。当设备不再突然“罢工”,物料不再“要么堆着要么缺着”,生物医药企业的生产链条终于能从“混乱”走向“稳定”,而这,只是轻流帮企业解开的“第一个管理死结”。

当设备与物料的痛点被解决,生产流程的规范性、员工技能的稳定性,又该如何用数字化工具打通?我们接着往下看……

选管理系统只看功能?这些差异才是关键

轻流与传统软件的核心区别对比

解决了设备物料痛点的生物医药企业,面对管理系统选择时,往往会困惑于“功能差不多,到底选谁”——其实差异藏在“能不能真正融入业务逻辑”的细节里。显而易见,从功能深度、操作门槛到长期成本,轻流和传统软件的差别一目了然:

| 对比维度 | 轻流 | 传统管理软件 |

|---|---|---|

| 功能特性 | AI+场景深度集成(如设备预警联动历史故障、CRM商机评估结合市场趋势),助力企业数智化转型 | 单一模块功能,无跨场景AI联动 |

| 操作门槛 | 无代码搭建,业务人员可自行调整流程(如设备阈值、物料看板字段) | 依赖IT,修改流程需2-4周 |

| 长期成本 | 按使用量付费,系统随业务迭代无额外成本 | 一次性买断,升级需额外收费 |

从表格能看出,轻流的优势从不是“多一个功能”,而是“把业务经验变成可灵活调整的工具”——若不是无代码的灵活性,业务人员就无法快速应对设备参数变化;唯有AI与场景的深度融合,才能真正帮企业从“被动救火”转向“主动防控”。

AI时代的管理系统,早已不是冰冷的工具,而是能感知业务脉搏的“伙伴”。随着企业需求迭代,唯有能沉进场景、跟得上成长的系统,才能真正陪企业走得远——毕竟,数字化转型从来不是“选对一次”,而是“一起进化”。

相关文章:

[1]# 项目管理软件排行榜,助你高效推进项目 https://qingflow.com/knowledge/2382

[2]生产管理软件排名探讨,助力企业智能制造 https://qingflow.com/knowledge/1913