生物医药企业数字化转型卡在哪?

从生产到流程的3大痛点与破局思路

清晨8点,某生物医药企业发酵车间里,操作员小张对着5张纸质记录单发愁——上一批次酵母发酵温度超标,要追溯原料批次、设备参数、操作记录,得翻3个文件夹找2个班组确认,等拿到完整数据时,已超过GMP要求的12小时追溯时限。另一边,设备科老李攥着皱巴巴的巡检表叹气:昨天漏检了离心机振动值,今天开机就故障,生产线停机4小时,损失超20万。办公室里,行政部王姐正跟IT争论:“研发部要加临床试验协议审批流程,你们说要3周开发?根本等不及!”

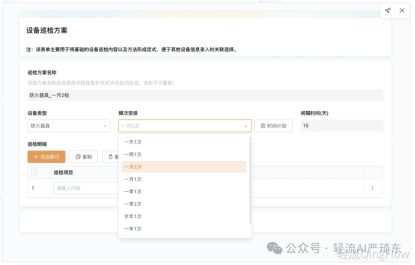

这些场景,是很多生物医药企业的日常缩影。作为高监管、重流程的行业,企业既要满足GMP、FDA等合规要求,又要应对研发快、生产变的业务需求,但传统“人工+Excel+割裂系统”的模式,早已成了转型“拦路虎”:生产管理上,批次追溯慢、异常响应迟,某企业因生产混乱导致不合格产品召回成本比同行高30%;设备巡检靠纸质记录,漏检率达15%,数据滞后24小时以上,设备故障停机损失超营收1%;OA流程定制依赖IT开发,调整一次要几周,跟不上研发项目或生产计划的变化。

行业数据更戳痛点:《2024生物医药数字化转型白皮书》显示,62%的企业面临“生产流程低效”问题,38%因“数据不实时”导致合规检查扣分;某上市药企去年因OA无法对接ERP,采购合同审批要跑5个部门,原料到货延迟影响了2个新药的生产进度。

但痛点背后,已有企业找到破局方向——像首帆动力用轻流整合MES与OA,一线员工扫二维码就能提报生产异常,数据实时推送到MES和BI系统;三变科技用轻流对接ERP,实现工时精细化管理,管理层能实时看车间效率。无代码工具+系统集成,成了生物医药企业的转型钥匙:不用专业IT,业务人员自己就能调整生产异常提报流程;移动端操作填补传统MES的不足,设备巡检数据实时上传;OA与ERP、MES打通,实现“一个界面审批、全链路数据追溯”,既解决了IT资源不足的问题,又满足了合规与业务灵活的需求。

对生物医药企业来说,数字化不是“换系统”,而是用更轻的方式,把生产、设备、流程的碎片数据串起来——毕竟,在这个“秒秒都算钱”的行业里,效率就是合规力,实时就是竞争力。

破局生物医药转型:“AI+无代码+管理”的三维解决方案

从碎片到协同:重构生产管理的核心逻辑

生物医药企业的转型痛点,本质是传统管理工具与动态业务需求的错位——传统生产管理软件虽能完成生产计划制定与进度跟踪,但需专业IT人员定制开发与维护,成本高企且灵活性差,难以适配研发迭代快、生产计划变动频繁的需求;条码管理系统虽通过标签提升物料识别效率,却需额外硬件支持,在发酵车间、洁净区等复杂环境下,扫码精度易受影响,无法实现真正的实时管控;质量管理系统专注质量数据记录与分析,却与生产流程脱节,难以在工序中及时预警温度超标、参数异常等问题,像某服装企业因质量管控滞后导致退货的风险,在生物医药行业只会被放大。这些工具各自为战,反而加剧了生产进度、物料管理、质量管控的信息割裂,让企业陷入“想管管不了、想变变不动”的困局。

而“AI+无代码数字化工具+管理优化”的组合拳,恰恰瞄准这些堵点——无代码打破IT技术壁垒,让业务人员能根据研发周期、生产批次的变化快速调整流程;AI赋能数据实时分析,将分散在纸质记录、Excel表格中的碎片信息转化为可预警的数字资产;管理优化则通过流程重构,将生产计划、物料流转、质量管控、现场监控串成协同链路。轻流作为无代码平台,其核心能力正围绕生产全流程的协同联动展开:生产计划模块能整合订单需求、设备产能与人员技能,自动平衡订单优先级与资源分配,解决传统人工排产的延误问题;物料管理从采购入库到成品出库全程留痕,员工通过手机扫码即可记录出入库信息,系统实时更新库存数据,彻底告别“翻3个文件夹找2个班组确认”的低效;质量管理覆盖原料初检、工序抽样、成品验收的全链路,支持自定义检验标准与流程,所有数据实时上传,一旦出现酵母发酵温度超标等问题,系统立即触发预警,管理者能在第一时间介入整改;现场管控通过可视化看板与甘特图,将生产进度、设备运行状态、环境参数直观呈现,管理者无需亲临车间就能掌握现场动态,及时解决工序延误、设备闲置等问题,消除通道堵塞、设备失修等安全隐患。

这种“工具赋能+流程重构”的模式,不仅解决了传统工具的割裂问题,更实现了生产管理的数字化、智能化与精细化。某电子制造企业用轻流后,生产计划延误率降低40%;某机械企业物料寻找时间缩短50%——轻流通过生产计划、物料、质量、现场的全流程管控,真正让生物医药企业的生产管理从“混乱无序”转向“协同高效”,为转型提供了可落地的数字化路径。

生物医药企业解决生产混乱,选工具得看“能不能跟着业务变”。传统生产管理软件要IT定制,花钱多还改不了;条码系统要额外买硬件,发酵车间里扫码老出错;质量管理系统和生产流程不连,等发现问题已经晚了。这些工具各管一摊,反而让信息更碎。显而易见,不同工具的能力差异看这张表就一目了然:

| 工具类型 | 适配成本 | 灵活度 | 流程协同性 | 实时管控能力 |

|---|---|---|---|---|

| 传统生产管理软件 | 高(需IT定制) | 低(难调流程) | 弱(功能割裂) | 滞后(人工统计) |

| 条码管理系统 | 中(需硬件) | 中(仅物料识别) | 弱(无联动) | 受限(环境影响) |

| 质量管理系统 | 中(需对接) | 低(仅质量) | 弱(与生产脱钩) | 滞后(事后分析) |

| 轻流无代码平台 | 低(业务自搭) | 高(随需改) | 强(全流程串连) | 实时(数据预警) |

从表中能清楚看到,轻流让业务人员自己就能搭流程,还能把生产、物料、质量串成一条线,实时盯着现场,比传统工具更贴合生物医药“要快、要准”的需求。

未来,AI会更懂企业的生产节奏,无代码系统会更灵活,企业的生产管理会从“被动救火”变成“主动预判”。这种变化不是技术的独角戏,而是业务和技术一起生长——就像树要扎根土壤才会茂盛,技术只有接住业务的真实需求,才能真正帮企业把生产管理做活。

相关文章:

[1]企业生产管理现场混乱如何治理?掌握方法是关键 https://qingflow.com/knowledge/1677

[2]# 企业设备巡检数据滞后痛点咋解?掌握方法破难题 https://qingflow.com/knowledge/2179