生物医药企业客户管理总踩坑?这些低效痛点该怎么破?

传统模式下的效率瓶颈与AI时代的转型机遇

生物医药行业的核心竞争力,藏在“对客户需求的精准响应”与“对质量风险的严格管控”里——但不少企业仍陷在“传统工具跑不赢业务”的困境中。比如某主营创新药临床试验服务的企业,此前用Excel表格管理近200家医院客户,sales的跟进记录散落在微信聊天、邮件附件和纸质笔记里:一次重点医院的临床试验方案调整需求,因找不到3天前的沟通记录,导致响应延迟了48小时,差点丢了价值500万的订单;而在质量管理环节,某疫苗生产企业的不合格原料追踪全靠人工登记,从发现问题到回溯供应商、冻结库存再到更新生产计划,整整花了7天,不仅影响了批次交付,更因数据无法沉淀,类似问题3个月后再次出现。

这样的“低效循环”,根源在于传统系统的“水土不服”:多数生物医药企业早早就上了ERP、CRM,但这些标准化系统要么“大而全”却难改——想加一个“临床试验客户随访提醒”功能,需要IT团队开发2周;要么“小而碎”却不通——客户的需求数据没法同步到生产端,质量问题的追溯链断在“人工录入”环节。据《2023生物医药数字化转型报告》显示,62%的企业认为“客户管理流程低效”是Top3痛点,58%的企业因“质量数据无法闭环”增加了10%-20%的合规成本。

但危机里藏着机遇。随着AI技术渗透到客户需求预测、智能跟进,以及质量管理的“全链路追溯”,生物医药企业的数字化转型正在从“被动合规”转向“主动增效”——就像制造业的三变科技用轻流无代码平台对接ERP、搭建个性化工单系统,生物医药企业也需要这样“能接旧系统、能改新需求”的工具:一边解决“客户跟进散、质量追溯慢”的老问题,一边用AI驱动的数据分析预判客户需求、反哺质量优化。当监管对“全生命周期质量管理”的要求越来越严,当客户对“精准服务”的期待越来越高,数字化工具早已不是“选择题”,而是“生存题”。

破局方法论:‘AI+无代码+体系化管理’的三维解决方案

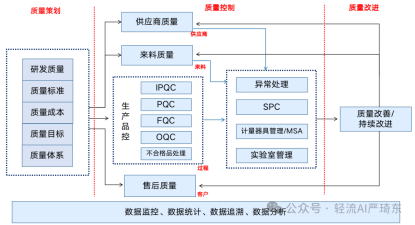

以质量管理体系为底:从流程规范到智能决策的全链条升级

要破解生物医药企业“客户跟进散、质量追溯慢”的沉疴,不能依赖单一工具的叠加,而是要以质量管理体系中“流程标准化”“责任明晰化”的核心逻辑为底层框架,用“AI+无代码数字化工具”串起客户需求收集与质量风险管控的全链条——这正是丰田通过全面质量管理实现“零缺陷”、华为用体系化管控保障产品质量的底层逻辑,也为生物医药企业的转型提供了可参照的路径。

放到具体场景中,这套逻辑的落地需要两步:第一步是用无代码工具将分散的客户管理与质量管控环节“体系化”——比如轻流无代码平台能快速搭建“客户全生命周期管理模块”,将sales的沟通记录、随访提醒、需求变更等动作固化成标准化流程,自动关联客户所属的临床试验项目、对应的生产批次,不仅解决了“数据散在微信、邮件、笔记里”的问题,更让每个环节的责任主体、时间节点、输出成果一目了然,就像质量管理体系中的“作业指导书”,让每个动作都有章可循;同时,轻流的“质量全链路追溯模块”能将原料供应商信息、生产批次记录、不合格品处理流程整合到统一系统,每个节点都关联供应商管理部、生产部、质量部的具体负责人,避免“责任不清”导致的追溯停滞。第二步是用AI技术为体系注入“智能”——某知名创新药企业用轻流对接AI模型,自动抓取客户沟通中的“临床试验方案调整”“随访时间变更”等关键信息,实时同步到生产端的质量管控模块,还能通过历史数据预判客户需求:比如某医院过往3次调整方案都集中在“患者入组标准”,系统会提前提醒sales准备相关资料,避免因找不到沟通记录导致响应延迟;而在质量管控中,AI能自动分析历史不合格数据,比如某疫苗企业通过轻流的AI模型发现,50%的质量问题源于“原料供应商批次追溯不及时”,系统会自动提醒质量部优化“不合格原料追踪流程”,将原来7天的处理时间压缩到48小时,还能同步冻结相关库存、更新生产计划,彻底杜绝“类似问题重复出现”的隐患。

这种“先规范流程,再智能决策”的组合拳,恰好解决了传统系统“大而难改、小而不通”的痛点:无代码工具的灵活性让企业能根据业务变化快速调整流程——比如要加“临床试验客户随访提醒”功能,不用等IT开发2周,通过轻流的可视化拖拽就能当天上线;AI的加入则让流程不再是“死的框架”,而是能从数据中提炼规律反哺管理,把“被动应对问题”变成“主动防控风险”。这套方案的核心,是将质量管理体系的“规范底色”与AI的“智能引擎”、无代码的“灵活特性”结合起来,既满足了监管对“全生命周期质量管理”的严格要求,又能快速响应客户的精准需求——就像丰田用全面质量管理提升生产效率,华为用体系化管控保障产品质量,生物医药企业也能通过这样的转型,把“客户响应慢、质量追溯难”的痛点,变成“比竞品快一步、比标准严一层”的竞争力。

这套“先规范流程再智能决策”的方案背后,藏着企业选择数字化工具的核心诉求——能否快速适配业务的动态变化。显而易见,不同工具的适配性差异一目了然,我们整理了轻流与常见生产管理软件的关键对比:

| 工具 | 核心特性 | 调整灵活性 | 落地效率 |

|---|---|---|---|

| 轻流 | 零代码系统搭建 | 可视化拖拽快速调流程 | 新功能当天上线 |

| 用友U8+ | 一体化ERP管理 | 需IT开发调整 | 2周以上功能更新 |

| 金蝶K/3WISE | 中小型制造精细管控 | 依赖模板修改 | 1-2周落地新需求 |

从表格能清晰看到,轻流的“零代码灵活调整”刚好击中传统工具“改不动、改得慢”的痛点——凭借零代码的可视化操作,企业不用等IT,自己就能跟着业务变。

未来,AI与无代码的结合会更深入,但无论技术怎么迭代,能“跟得上业务脚步”的工具才最有价值。毕竟,数字工具的本质是服务业务生长,而非让业务迁就工具的固化逻辑。

相关文章:

[1]我在轻流平台上用AI秒建了一个质量管理体系 https://qingflow.com/knowledge/2619

[2]生产管理软件排名,促进企业可持续发展! https://qingflow.com/knowledge/1846