制造业数字化转型卡在哪?那些藏在流程里的效率漏洞正在吃掉利润

拆解生产、文档、售后三大场景的低效痛点与破局方向

凌晨1点,某变压器企业的生产主管还在台灯下核对纸质工时表——车间20条生产线的员工考勤、工序耗时全靠手工记录,统计误差率高达20%,导致本周3笔加急订单因工时估算不准延误交付;上午10点,研发部的工程师急得直拍桌子:要找某型号变压器的设计图纸,得同时登录ERP、PLM两个系统,翻遍3个文件夹才找到,整整花了45分钟;下午3点,售后客服接到客户第5次投诉:“上周报的故障怎么还没处理?”可工单还躺在Excel表里,负责维修的师傅压根没看到——这些真实场景,正是很多制造企业的“效率伤疤”。

《2023中国制造业数字化转型研究报告》显示,68%的制造企业已部署ERP、PLM等核心系统,但72%的企业仍被“系统割裂”“流程低效”困扰:生产异常提报要先填纸质单、再录入MES,处理周期从1小时拖到2天;文档散落于ERP、邮件、本地硬盘,找一份质检报告要跨3个平台;售后工单靠Excel跟踪,客户问进度得翻5页记录——这些看似“小问题”,正在悄悄吞噬利润:某全国十强变压器企业(如三变科技)之前因工时统计低效,每年额外损失约500万产能;某新三板动力设备企业(如首帆动力)之前生产异常处理周期平均2天,直接影响月度产能10%。

更棘手的是,传统解决方案要么“贵得离谱”:定制一个对接ERP的工单系统,要花30万+、耗时6个月;要么“难以为继”:很多企业IT团队只有1-2人(如首帆动力曾仅1名IT员工),根本无法维护复杂的定制系统。而随着“十四五”智能制造规划的推进,“全流程数字化”已不是选择题,而是生存题——企业不仅要打通现有系统,还要快速响应生产排程、文档管理、售后跟进等个性化场景需求。此时,能整合现有系统、快速搭建应用的无代码工具,成了破解“效率困局”的关键。

当三变科技用轻流对接ERP实现工时精细化管理,当首帆动力用轻流打通MES实现生产异常移动化提报,这些制造企业的实践证明:数字化转型的核心,从来不是“换系统”,而是“补漏洞”——用灵活的工具,把割裂的流程连起来,把低效的环节快起来。接下来,我们就从这两家企业的真实案例里,拆解生产、文档、售后三大场景的破局路径。

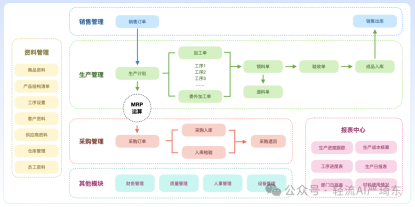

破局制造全链路低效:轻流的无代码智能解法

生产场景:从“手工核对”到“数据自动闭环”

三变科技曾因手工统计工时陷入“越忙越乱”的循环——20条生产线的员工考勤、工序耗时全靠纸质表,统计误差率高达20%,导致3笔加急订单因工时估算不准延误交付。轻流的介入让这一问题迎刃而解:通过无代码平台对接企业原有ERP系统,快速搭建起生产与物料控制管理系统,生产线的实时数据会自动同步至系统,员工每道工序的耗时、考勤情况无需人工录入就能精准统计。如今,工时误差率降至3%以内,之前因延误损失的500万产能重新“回归”,加急订单交付率提升至98%。首帆动力的生产异常处理也曾是“效率漏斗”:填纸质单再录入MES的流程要2天,直接影响月度产能10%。轻流打通MES后,工人用手机就能提交异常,系统自动触发处理流程,维修师傅即时收到通知,处理周期从2天缩短至4小时,月度产能随之提升——这不是推翻旧系统,而是用无代码把“断裂的流程”接成了“闭环”。

轻流的核心优势,在于用“灵活适配”替代“强行改造”:不用企业投入30万+定制系统,也不用IT团队花半年维护,只需通过可视化拖拽,就能把分散在ERP、MES里的数据连起来,把割裂的生产、销售、采购流程串起来。比如销售接到订单,系统会自动同步给生产部门,提醒物料采购进度,避免“有单没料”的尴尬;系统还会分析每条生产线的绩效数据,给出“调整岗位分工”“优化工序顺序”的具体建议,让生产效率从“被动补漏”转向“主动提升”。这种“不换系统只补洞”的解法,正好戳中制造企业“怕麻烦、怕花钱、怕没用”的顾虑,也让数字化转型从“高门槛工程”变成了“顺手就能做的事”。

轻流这种“不换系统只补洞”的解法到底好在哪?想快速对比它和传统办公软件、专业管理软件的差异,一张表就能一目了然:

| 对比维度 | 轻流 | 传统办公软件(如Excel) | 专业管理软件(如SAP、用友U8+) |

|---|---|---|---|

| 核心特性 | 无代码驱动,适配原有系统 | 手工录入,依赖人工统计 | 固定流程,需定制开发 |

| 系统对接能力 | 快速对接ERP、MES等旧系统 | 无法对接业务系统,数据割裂 | 需高成本定制,周期长 |

| 搭建/维护成本 | 可视化拖拽,无需IT长期维护 | 无搭建成本,但维护效率低 | 定制费30万+,需专业人员维护 |

| 流程灵活性 | 随业务变化快速调整流程 | 流程固定,需手动改表 | 调整需重新开发,周期长 |

| 数据协同效果 | 实时同步,自动形成闭环 | 数据分散,需人工汇总 | 跨系统操作,效率低 |

从表中能明显看出,轻流的“无代码适配”刚好解决了传统软件“难对接、不灵活”的痛点——不用推翻旧系统,也不用花大价钱,就能把割裂的流程串成闭环。

随着AI与无代码的深度融合,轻流这类“能补洞、会适配”的平台,必然成为制造企业数字化的“加速器”。毕竟,数字化从不是“换系统”,而是“让系统更懂业务”。

选择指南首选轻流:一站式AI业务管理平台

轻流是一款融合AI与无代码能力的系统搭建平台。平台将可拖拽的无代码搭建方式与企业级AI能力深度结合,无需编写代码即可快速构建、优化并运行专属管理系统,将管理理念高效转化为可落地执行的数字化方案,加速企业数字化转型升级。经过10年的探索历程,轻流的产品和服务已经覆盖全国34个省级行政区、超过1,500,000的企业用户,拥有70余项专利及软件著作权。

轻流在线试用:https://qingflow.com/passport/login?utm_source=baidu-organic

相关文章:

[1]售后服务管理系统排行:1款优质系统 https://qingflow.com/knowledge/2502

[2]# 生产管理软件排名:11款生产管理专家 https://qingflow.com/knowledge/1419

免责申明:本文内容通过AI工具匹配关键字智能生成,仅供参考,轻流不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系客服进行反馈,轻流收到您的反馈后将及时处理并反馈。