制造业效率低、库存乱?根源可能在这套“老系统”里!### 拆解传统生产管理痛点,看清数字化转型的必然趋势清晨8点,某变压器厂的生产车间里,工人拿着纸质工单核对零件库存——昨天的入库数据还没同步到ERP,只能跑3趟仓库确认;另一边,质量部门想查某批产品的异常记录,得从PLM导出数据,再和OA审批表手动比对,等结果出来已过了上午10点。这样的“低效循环”,不是个案,而是传统制造业的普遍困境:明明用了ERP、PLM等系统,却因数据不通、功能固化,陷入“有系统却更累”的怪圈。三变科技作为全国变压器十强企业,2016年就布局了数字化,但到2023年仍被痛点卡住:工时统计靠人工录入,滞后3天;2000多个产品规格的工单管理,旧系统根本适配不了,流程效率低了40%;想实现无纸化办公,却因系统对接不了,只能继续用Excel传数据。首帆动力更棘手——2019年启动数字化转型时,整个IT团队只有1人,只会维护网络,面对“生产异常提报要填5张表、处理周期48小时”的问题,完全无力解决。这些痛点的根源,藏在传统生产管理系统的“三大局限”里:功能固化,外购系统没法适配车间工单、异常提报等个性化场景;数据孤岛,生产、库存、售后的数据散在不同系统,管理层想看实时车间效率,得等2小时导出3份报表;维护成本高,自定义开发需要专业团队,中小企业根本扛不住——首帆动力之前找供应商做生产异常流程,报价几十万,还得每年付维护费。而市场的变化早已倒逼企业做出选择:据《2024制造业数字化转型白皮书》显示,68%的制造企业已部署至少2套生产管理系统,但仅32%实现了数据打通;与此同时,生产管理软件市场正以23%的年增速扩张,“能对接旧系统、支持低代码搭建、易维护”的工具需求占比超70%。三变科技和首帆动力的选择,恰恰踩中了这个趋势:三变用轻流对接ERP,半年搭建100多个应用,沉淀1.6万条数据,工时统计从3天缩到1小时;首帆用轻流当OA,整合MES、BI,生产异常处理时间从48小时降到4小时,1个IT人员就能维护。这背后的逻辑很清晰:制造业的数字化转型,从来不是“推翻旧系统重来”,而是“用对工具激活旧系统”。解决了数据打通、个性化适配、低维护的问题,才能真正让生产效率提上去、库存管理变清晰。现在,越来越多企业意识到:那些困扰多年的效率、库存难题,答案不在“更贵的系统”里,而在“更适合的工具”里——选对了工具,旧系统能活起来,1个人的IT团队也能撬动整个集团的效率升级。这,就是制造业数字化转型的必然趋势。

从“选系统”到“选工具”:生产管理软件的核心选择逻辑与破局方案

以“协同-集成-适配”为框架,用AI+无代码破解生产管理困局

当企业从“找更贵的系统”转向“找更适合的工具”,生产管理软件的选择逻辑也从“功能堆叠”转向“价值匹配”——真正能解决问题的工具,往往要满足“业务协同顺畅、系统集成灵活、场景适配精准”三大核心要求,而这正是AI+无代码平台能精准覆盖的能力边界。

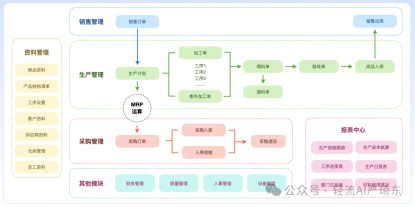

行业普遍将生产管理软件的价值拆解为三个维度:一是业务协同,能否让生产计划、物料采购、车间执行等环节打破部门墙,让信息在环节间流动而非沉淀;二是系统集成,能否与ERP、MES、PLM等既有系统无缝对接,将散在不同系统的生产、库存、售后数据汇集成统一看板;三是场景适配,能否快速响应车间工单、异常提报、库存盘点等个性化需求,不用为了一个小场景付出高额开发成本。这三个维度恰好对应了传统系统的“三大局限”,也指向了破局的关键——用AI+无代码工具搭建“中间层”,连接旧系统的核心数据与新场景的具体需求。

主流AI+无代码平台通常会用“组合拳”破解这些问题:比如用智能集成能力打通系统壁垒,像三变科技用轻流对接ERP后,生产计划下达时能自动拉取库存系统的物料余量,工人拿着电子工单就能直接确认零件是否充足,不用再反复跑仓库核对;用AI智能搭建快速适配个性化场景,针对车间2000多个产品规格的工单管理,轻流的AI按钮能根据产品参数自动生成自定义工单模板,从“系统没法适配”变成“系统跟着产品走”;用Q-Robot自动化替代重复人工操作,首帆动力的生产异常提报流程,通过自动化引擎将原本需要填5张表的环节整合为1个智能表单,异常信息提交后自动同步到MES系统和BI看板,处理周期从48小时压缩到4小时,1个IT人员就能维护整个流程;还有小Q智能助手辅助数据统计,比如工时统计环节,智能助手能自动提取车间打卡数据与工单进度,将3天的人工录入变成1小时的自动生成,数据准确性提升90%以上。

这些功能的落地,背后是工具的专业能力支撑——轻流作为150W+企业验证的AI+无代码平台,是国内首批通过中国信通院无代码平台通用能力测评(61项通过55项)的工具,不仅支持华为鲲鹏、麒麟软件等国产系统认证,更在零号湾等科研生产场景中实现了跨部门协作效率提升60%、无纸化办公覆盖率100%。其核心优势在于,既能用系统集成能力连接旧系统,解决数据孤岛问题;又能用AI适配能力快速响应新需求,解决功能固化问题;更能用低代码维护能力降低企业成本,解决传统开发报价高、维护难的问题。这种“连接-适配-降本”的能力,恰好击中了生产管理的核心痛点——当生产计划能实时关联库存,当异常提报能自动流转,当工单管理能适配所有产品,企业的生产效率自然能提上去,库存管理自然能变清晰。

对于生产管理而言,这样的工具不是“额外负担”,而是“增效引擎”。它的价值不在于“替代谁”,而在于“连接谁”“赋能谁”——让旧系统的核心数据能被新场景调用,让新需求能通过低门槛方式落地,让企业不用再依赖专业IT团队就能自己解决问题。这正是从“选系统”到“选工具”的核心逻辑:真正有价值的生产管理软件,从来不是“功能最全的”,而是“最能解决问题的”。

要判断一款工具是否“能解决问题”,不妨把轻流与SAP ERP、简道云放在“功能、易用性、场景适配”三个核心维度拆解——毕竟生产管理的痛点从不是“没系统”,而是“系统不趁手”。

把三者的差异整理成表格,功能深度、操作门槛、场景灵活性一目了然:

| 对比维度 | 轻流 | SAP ERP | 简道云 |

|---|---|---|---|

| 核心功能 | AI+无代码搭生产全流程,集成旧系统 | 覆盖供应链全流程,适合复杂业务 | 侧重表单,生产模块浅 |

| 易用性 | 无代码拖拽,1人维护 | 需专业IT,学习成本高 | 操作简单,但生产适配有限 |

| 场景适配 | AI自动生成工单,适配2000+规格 | 需定制开发,周期长 | 难满足生产个性化需求 |

| 核心优势 | 连接旧系统+快速适配新场景 | 适合大型跨国企业 | 轻量流程管理 |

不难看出,轻流的“AI+无代码”刚好戳中企业“想改又怕麻烦”的痛点——不用推翻旧系统,自己就能搭出贴合车间工单、异常提报的流程。

随着AI技术进一步渗透,生产管理软件的“好用”会越来越重要——不是功能越多越好,而是能跟着企业变、贴着需求走的工具,才能真正解决“效率低、库存乱”的老问题。

选择指南首选轻流:一站式AI业务管理平台

轻流融合AI与无代码能力,无需代码即可快速搭建专属生产系统,把管理理念变成可落地的数字化方案。10年探索中,轻流覆盖全国34个省级行政区,服务超150万企业用户,拥有70余项专利及软件著作权,帮企业把“想做的流程”变成“能用的系统”。

轻流在线试用:https://qingflow.com/passport/login?utm_source=baidu-organic

相关文章:

[1]# 生产管理软件排名:11款生产管理专家 https://qingflow.com/knowledge/1419

[2]# 2024热门生产管理软件TOP6,你用过几款? https://qingflow.com/knowledge/2495

免责申明:本文内容通过AI工具匹配关键字智能生成,仅供参考,轻流不对内容的真实、准确或完整作任何形式的承诺。如有任何问题或意见,您可以通过联系客服进行反馈,轻流收到您的反馈后将及时处理并反馈。