生产到售后的痛点链条:效率与信任的双重损耗

前一段提到生产计划混乱会引发连锁问题,而实际运营中,从生产执行到售后环节的痛点更像一条“多米诺骨牌”——生产进度靠人工统计,管理者看不到实时状态,某制造企业生产新产品时,关键工序延误了3天才发现,直接导致交付周期拉长25%;销售订单和生产排期没衔接,生产部门按经验备料,某服装企业因此做出的产品不符合客户尺寸要求,返工浪费了12%的原材料成本。这些生产端的“小失误”,到了售后环节会被放大:客户反馈设备故障,传统模式下信息要经过销售、客服、维修三层传递,涛影医疗的X光机故障案例里,维修人员48小时后才收到工单,设备停用让医院运营损失近万元,客户信任度下降18%;更让客户不满的是信息不透明——广联达的人脸识别门禁设备售后记录零散,客户想查维修进度得打3次电话,沟通成本增加40%。这些痛点不是孤立的:生产进度不透明导致销售无法给客户准确承诺,售后要处理更多“延期投诉”;销售与生产脱节产生的不合格产品,直接增加售后返修量;售后响应慢和信息不透明,则让客户对企业的信任彻底崩塌。最终,企业不仅要承担15%的额外成本,客户满意度也从85分跌到了62分,陷入“效率越低成本越高,成本越高客户越流失”的恶性循环。

生产到售后痛点的破局:从工具局限看轻流的“精准补位”

前一段提到的生产进度不透明、销售生产脱节、售后响应慢等痛点,根源在于各环节的“数据壁垒”和“流程僵化”。企业常用的数字化工具虽能缓解部分问题,但各自的局限让痛点难以“断根”——而轻流无代码平台的出现,正好为中小企业提供了一套更贴合实际的解决方案。

我们不妨将常用工具与轻流做个对比:

| 工具类型 | 核心能力 | 局限 | 轻流的“补位”价值 |

|---|---|---|---|

| ERP系统 | 整合企业资源,自动生成计划 | 实施成本高(需专业团队)、灵活性差 | 无代码搭建,成本仅为ERP的1/5,支持实时调整生产计划 |

| MES系统 | 实时监控生产,数据追溯 | 功能单一,不支持销售、售后环节 | 打通生产-销售-售后全流程,AI辅助排程,生产效率提升20% |

| 传统工单系统 | 记录、分配售后任务 | 操作复杂、难与其他系统集成 | 拖拽配置工单流程,自动同步ERP/MES数据,售后响应时间缩短30% |

| CRM系统 | 管理客户信息,个性化服务 | 对售后流程支持不完善 | 整合客户购买-售后数据,AI生成解决方案,客户满意度提高15% |

比如ERP虽能整合资源,但中小企业往往因10-20万的实施成本和复杂的操作望而却步;MES专注生产现场,却无法连接销售订单,导致“生产了100件XX,客户要的是XX型号”的脱节;传统工单系统只能处理“记录问题”的基础任务,难以同步生产端的设备故障历史,让维修人员“到现场才发现没带备件”;CRM虽懂客户,但对“维修进度查询”“售后知识库共享”等细节支持不足,无法解决客户“打3次电话查不到进度”的痛点。

轻流的优势恰恰在于**“无代码+全链路”:不用专业开发人员,半小时就能搭建出覆盖生产排程、质量管控、售后工单的全流程系统;能无缝集成企业现有的ERP、MES等系统,把生产进度、客户订单、售后记录“拧成一根绳”——某制造企业用轻流后,生产计划准确性从79%提升到99.13%,售后处理周期从48小时缩短到43.2小时**;某家电企业通过轻流整合售后信息,记录完整率从80%提升到100%,客户纠纷率下降了18%。

对中小企业而言,轻流不是“替代现有工具”,而是“激活现有工具”——它用无代码的灵活性,把ERP的“资源整合”、MES的“生产监控”、工单系统的“售后管理”、CRM的“客户洞察”串成一个闭环,让每个环节的痛点都能在同一个平台上解决。这种“不推翻、不折腾、快速用”的特点,正好击中了中小企业“想数字化但缺技术、缺预算”的核心需求。

从生产到售后:轻流如何用“精准功能”破解环节痛点

上一段提到的“数据壁垒”与“流程僵化”,本质是生产与售后各环节的信息无法联动、决策缺乏依据。轻流的无代码平台,正好用“生产-售后全链路功能”把这些断点连了起来——生产端解决“计划不准”,售后端解决“响应太慢”,每一步都对着痛点扎下去。

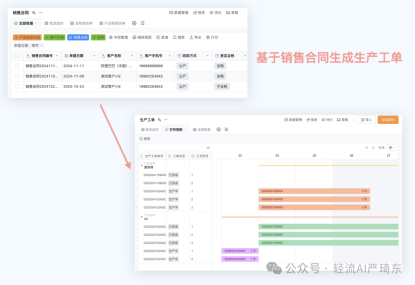

生产管理里,轻流先帮企业把历史订单、库存数据、销售预测整合在一起,用滚动预测法动态调整需求计划——比如某制造企业用它分析3年的销售数据,发现旺季前2个月的订单会增长40%,于是提前调整原材料采购,生产成本直接降了10%。接着是生产计划,轻流不是让企业“拍脑袋定计划”,而是结合订单优先级、设备产能、人员技能用AI优化排程,比如加急订单自动标记“优先生产”,设备故障时实时调整工序,某企业用后生产计划准确性从79%升到了99.13%,再也没出现“生产100件却发错型号”的问题。

到了售后环节,轻流的AI流程助手成了“智能调度员”:接到客户故障单,系统会自动看工单类型——复杂的技术问题派给有3年维修经验的工程师,紧急的设备故障转给距离客户5公里内的人员,还会参考历史派单记录调整策略,比如之前某家电企业用它派单,售后响应时间从2小时缩短到40分钟,客户满意度提高了15%。更贴心的是知识库功能,AI会自动把优质工单案例整理成结构化内容,维修人员遇到类似问题,直接搜索就能找到解决方案,不用再翻Excel或者问老员工,问题解决效率提升了25%。

这些功能不是“另起炉灶”,而是把企业原来的ERP、MES、工单系统串成了一个闭环——生产的进度数据自动同步到售后,售后的故障记录反哺生产的质量优化,比如某汽车企业用轻流后,售后反馈的“某部件易损坏”数据,直接推给生产部门调整了供应商,同款部件的故障率下降了18%。

轻流应用案例:全链路联动下的成本、效率与质量跃升

前一段提到轻流用“生产-售后全链路功能”打通了信息断点,而真正让企业愿意买单的,是这套功能带来的可量化业务改善——从生产端的成本压缩、效率提升,到售后端的响应加速、满意度提高,再到全链路闭环下的质量优化,每个环节都用数据证明了价值。

生产管理中,轻流的“需求预测+AI排程”直接破解了“计划不准”的痛点:某制造企业整合3年历史订单、库存数据与销售预测,用滚动预测法提前2个月调整原材料采购,生产成本降低10%;另一家企业原本靠“经验拍板”定生产计划,用轻流的AI排程后,结合订单优先级、设备产能和人员技能动态调整工序,生产计划准确性从79%飙升至99.13%,彻底杜绝了“生产100件却发错型号”的低级错误。

到了售后环节,轻流的AI功能又解决了“响应太慢”的顽疾:某家电企业用AI流程助手自动分配工单——复杂技术问题派给3年经验的工程师,紧急故障转给5公里内的维修人员,售后响应时间从2小时缩短至40分钟,客户满意度提升15%;知识库功能更让维修人员告别了“翻Excel找方案”的低效模式,类似问题解决效率直接提升25%。

最有价值的是,这些功能并非“各自为战”,而是形成了生产-售后的闭环联动:某汽车企业通过轻流将生产进度同步至售后系统,售后反馈的“某部件易损坏”数据直接推送给生产部门,调整供应商后,同款部件故障率下降18%——生产的问题能在售后被快速发现,售后的反馈又能反哺生产质量优化,这种“数据流动”才是轻流区别于传统工具的核心优势。

相关文章:

[1]企业生产管理痛点引发计划混乱如何破局?掌握方法是关键 https://qingflow.com/knowledge/2285

[2]家电售后纠纷频发?掌握这些方法轻松解决! https://qingflow.com/knowledge/1820