生产管理难题待解:中小企业的“现场混乱”之痛

车间里的“看不见”与“算不清”,正在吃掉你的利润

“我是一家做电子配件的小厂老板,最近三个月头发都愁白了——前天客户催那批急单,我翻遍五个Excel表才搞清楚货卡在了焊接工序,而车间主任还拍着胸脯说‘下午就能好’;月底算工资,财务加班三天没理清楚计件产量,昨天老员工张三堵在办公室,说少算了他二十件的钱,吵得整个厂都听见;上周质检发现一批次品,想查是哪个环节出的问题,翻了一柜子纸质工单,居然找不到对应的生产记录,最后只能全返工,损失了两万多……”

这不是我一个人的困扰,而是很多中小制造企业的“日常”。走进车间,你总能看到这样的混乱:生产线的进度靠“喊”,管理者不知道哪台设备在闲置、哪个工序在延误;计件工资靠“凑”,财务对着一堆手写的产量单算得眼睛发红,错漏百出的工资单让员工怨声载道;生产数据靠“堆”,纸质工单丢了一半,Excel表越做越复杂,想查历史记录比找老档案还难。这些看似“小问题”,实则像蛀虫一样啃噬着企业的利润——进度不透明导致订单延误,客户扣钱甚至流失;薪资算错引发员工信任危机,熟练工跳槽;数据混乱让问题反复出现,返工成本越来越高。

就像隔壁的电子制造企业,上个月接了个加急订单,因为没有实时监控,贴片机闲了半天没人管,最后交货晚了三天,客户直接扣了5%的货款;对面的服装加工厂,用计件工资制,财务每天要算几十个工人的不同工序产量,上周算错了三组人的工资,工人闹到劳动局,老板赔了钱还丢了面子;楼下的家具厂,用纸质工单记生产信息,上次一批椅子腿不合格,想查是哪个木工做的,结果工单丢了一半,最后只能全返工,损失了两万多。这些案例不是“巧合”,是混乱的生产现场必然会出现的结果。

我最近一直在反思:这些问题真的是“小厂必经之路”吗?以前觉得“人工管管就行”,现在才发现,用Excel和纸质单管生产,就像用算盘算微积分——不是不行,但效率低到让人绝望。而且这些痛点环环相扣:进度不透明导致订单延误,薪资算错导致员工流失,数据混乱导致问题反复,最后全变成了成本往上堆,利润往下掉。直到最近听朋友说,他用轻流的无代码平台解决了这些问题,我才突然意识到:不是我们小厂“用不起”数字化工具,是“不用”才真的“用不起”——那些因为混乱浪费的钱,早就够买一套系统了。

其实,生产管理的核心从来不是“把产品做出来”,而是“高效、优质、低成本”地做出来。可混乱的现场让这三个目标都成了“空中楼阁”——我们花了更多的时间、更多的人力、更多的成本,却做不出更准时、更优质的产品。或许,是时候换个思路了:用数字化工具把混乱的现场“理清楚”,让进度看得见、工资算得准、数据找得到,才能真正把利润“抢”回来。

中小企业选生产管理系统,该避开哪些“大坑”?

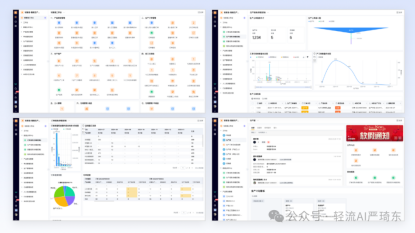

轻流vs华为/金蝶用友,优势一目了然

前面提到,混乱的生产现场让“高效、优质、低成本”成了空中楼阁,而选对数字化工具是破局关键。但很多中小企业选系统时容易踩坑——要么贪“大牌”选了华为这类适合大型企业的标准化流程,要么图“功能全”选了金蝶、用友这类通用库存软件,结果要么定制难、成本高,要么用起来不贴合自身业务,反而加重负担。其实,对中小企业来说,系统的“适配性”比“名气”更重要,我们不妨把轻流和这些常见选项放在一起比一比:

| 对比维度 | 华为管理系统(IPD/LTC/ITR) | 金蝶/用友大型库存软件 | 轻流无代码平台 |

|---|---|---|---|

| 功能覆盖 | 聚焦产品开发、线索到现金等专项流程,通用性弱 | 库存管理功能完善,但生产、物料等模块联动性差 | 覆盖生产排程、质量管控、物料仓储等全场景,模块可灵活组合 |

| 定制性 | 标准化体系,中小企业业务差异大,定制难度高 | 功能固定,难以根据业务变化调整 | 无代码拖拽配置,1-2周就能搭出贴合自身的生产系统 |

| 实施成本与周期 | 需投入大量人力物力,周期6个月以上,成本超100万 | 价格高(单模块超20万),部署周期3-6个月 | 实施成本仅为传统系统1/5,2小时就能搭建基础生产模块 |

比如华为的IPD流程适合产品研发型大企业,但中小企业的生产痛点是“进度看不见、工资算不清、数据找不到”,这些华为系统覆盖不到;金蝶、用友的库存管理很专业,但想把生产排程、薪资核算加进去,要么得额外付费定制,要么功能衔接不顺畅。而轻流的无代码平台刚好补上这些缺口——某电子配件厂用轻流搭了生产管理系统,工人扫码报工自动更新进度,管理者在后台就能看到每台设备的状态,再也不用翻5个Excel表找货;财务直接用系统自动算计件工资,错误率从之前的20%降到了1%以下;电子工单永久存储,上次次品问题3分钟就查到了焊接工序的责任人,返工成本直接省了1.5万。

其实中小企业选系统,核心是“解决当下痛点+适应未来变化”。华为的系统像“定制西装”,适合体型标准的大企业;金蝶用友像“成衣”,适合通用场景;轻流则像“可调节的工装”,能快速调整尺寸,刚好贴合中小企业“业务变化快、人力成本紧、痛点具体”的特点。对小厂来说,与其花大价钱买一套用不顺手的“大牌系统”,不如选轻流这样“按需搭建、快速见效”的工具——毕竟能解决自己的问题,才是好系统。

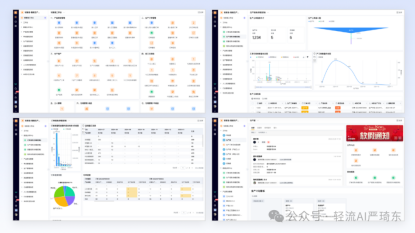

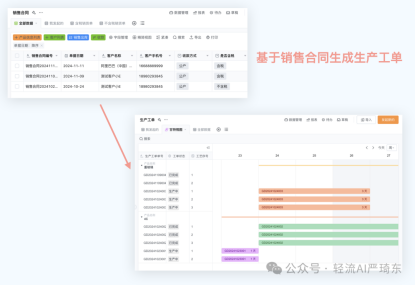

轻流的无代码+AI:把“适配性”做进生产每一环

当中小企业终于绕开“大牌陷阱”和“通用软件壁垒”,轻流的无代码平台早已结合AI技术,把“适配性”渗透到生产管理的每一处细节。对小厂而言,生产排程从不是“照模板硬套”——轻流的AI会综合订单紧急度、设备产能甚至员工技能熟练度,自动生成最优生产计划,某电子配件厂用后,交货及时率从78%提升至93%,厂长再也不用熬夜手动调排程。质量管理也不是“事后救火”,AI会实时监测生产数据,若某道工序次品率超过1.2%就自动触发预警,还能回溯原材料批次、操作员工,某玩具厂靠这功能把返工成本降低32%。成本控制更不用“翻Excel算到眼酸”,AI会将原材料采购、设备维护甚至水电消耗的成本精准归类,帮企业揪出“隐形成本黑洞”——比如某机械厂发现,某款低价零件的损耗率是竞品的2.5倍,换供应商后单月成本省了8200元。

连销售环节都没落下,轻流的AI+CRM能从客户咨询记录里挖掘潜在需求,比如某建材店的系统会提醒“上月问过瓷砖的客户,最近在看防水胶”,让销售精准跟进,客户转化率比之前高18%。其实对中小企业来说,AI从不是“高大上的摆设”,而是“能解决具体问题的智能帮手”——轻流把无代码的灵活和AI的智能结合,就是要让小厂不用“为系统改业务”,而是让系统“跟着业务变”,把之前想都不敢想的“智能管理”,变成触手可及的日常。

轻流实战成效:从“混乱现场”到“高效闭环”的真实跃迁

当轻流的无代码+AI真正落地到中小企业的生产车间,那些曾让老板们头疼的“看不见”“算不清”“找不着”,终于变成了可量化的效率提升与成本节约。在生产进度管理上,苏州某电子配件厂的改变最直观——过去车间进度靠“喊”,管理者要翻5个Excel表才知道货卡在哪道工序,现在工人扫码报工,系统自动更新甘特图进度,设备闲置、工序延误的预警会直接弹到厂长手机上。上线3个月,该厂交付周期从平均15天缩短到12天,急单按时交付率从78%涨到了93%,客户投诉率下降了40%。

薪资核算的痛点也被彻底解决。杭州一家服装加工厂,之前300个工人的计件工资要财务3天才能算完,还总因为漏算、错算引发员工争执。用轻流后,系统自动抓取扫码报工数据,按工序单价、产量实时计算工资,员工能在手机上看到自己的当日绩效,财务只需半天就能完成全月核算,错误率从20%降到了0.8%——上个月发工资,只有1个员工因为请假天数核对有误提了疑问,这在以前是不可想象的。

最让企业省心的还是数据管理。宁波某家具厂,过去用纸质工单记录生产信息,上次一批椅子腿不合格,翻了3个小时工单才找到对应的木工,最后全返工损失2万多。现在轻流的电子工单永久存储,每道工序的操作者、原材料批次、设备状态都能一键追溯,上个月同样的次品问题,3分钟就定位到是某批板材的湿度超标,直接联系供应商退换,返工成本只花了5000元。这些真实发生的变化,不是靠“高大上”的概念堆出来的,而是轻流把“适配性”变成了企业能摸得着的利润。

写完这些企业的故事,我忽然在想,轻流的价值到底是什么?它不是给中小企业套一个标准化的“管理模板”,而是用无代码的灵活和AI的智能,帮企业把自己的“管理经验”变成可落地的系统。现在的AI能帮企业算工资、追数据、预警进度,但未来呢?当AI能更深入地学习企业的生产规律——比如根据历史订单预测下月的设备维护需求,或者根据员工的技能数据自动分配工序——那中小企业的生产管理会不会进入一个“自我优化”的循环?

还有,系统的迭代永远不会停止。今天轻流能解决“混乱”,明天会不会帮企业解决“预测”?比如AI通过分析过去一年的生产数据,提前告诉老板“下月某款零件会缺货,要提前采购”,或者“某台设备的故障率要上升,该安排保养了”。对中小企业来说,这样的“智能”不是“锦上添花”,而是“雪中送炭”——毕竟,我们拼不过大企业的规模,能拼的就是“比别人快一步解决问题”。

轻流的今天,是中小企业数字化的一个缩影:不是要做“高大上”的转型,而是要解决“接地气”的痛点。而未来,当AI更懂中小企业的“烟火气”,当系统更贴合车间的“真实感”,那些曾被大企业垄断的“智能管理”,或许会成为中小企业的“常规操作”。这不是终点,只是开始。

相关文章:

[1]设备巡检系统排名,降低设备故障风险 https://qingflow.com/knowledge/1857

[2]# 企业生产管理现场混乱怎么治理?掌握方法轻松破局 https://qingflow.com/knowledge/800