生产管理乱成“一锅粥”?流程、成本、信息全卡壳咋破?

拆解制造企业常见痛点的解决思路

客户:“顾问,我可愁死了!我们公司生产管理的问题一堆——流程乱得像毛线团,明明定了制度可执行起来总跑偏;成本越来越高,物料浪费、赶工加班的钱像流水似的花;还有信息根本不通,车间说缺料了采购才知道,供应商那边进度得天天催,有时候订单都快交付了才发现人家压根没开始做。这可咋办啊?”

顾问:“您别着急,这其实是制造企业越做越大的‘必经之痛’。我接触过不少类似的客户,问题根源其实不是‘没人管’,而是传统的管理方式——比如Excel表格、口头沟通、零散的IM工具——根本扛不住现在复杂的业务需求。对了,您说的‘流程乱’,具体是哪些环节卡壳?比如采购和生产计划有没有衔接不上?或者供应商协作时总出岔子?”

客户:“可不是嘛!就说供应商那块,以前发订单靠邮件,人家说没收到我们也没辙,等催的时候已经晚了三五天;生产进度得靠车间主任每天汇报,有时候报上来的数还不准,等到发现进度滞后,只能连夜赶工,加班费比订单利润还高!还有信息,财务要查供应商对账记录得翻三个月的邮件,车间要物料库存得问仓库,仓库说找采购,一圈下来半天过去了。”

顾问:“您看,这些问题其实都是‘信息孤岛’和‘流程割裂’闹的——每个环节都在自己的小圈子里转,数据没法实时传,流程没法自动连。传统管理靠的是‘人盯人’,可企业大了、业务复杂了,人根本盯不过来。比如供应商协作,如果能让他们直接在一个系统里收订单、报进度、反馈问题,是不是就不用天天催?再比如成本,要是能实时看到物料消耗、进度延误的成本,是不是能提前调整?”

客户:“对呀!我之前咋没想到呢?要是真能这样,那可省老心了!”

顾问:“其实解决思路不复杂——得把散在各个环节的‘信息点’串成线,把脱节的‘流程段’连起来,让数据能自动流、流程能自动走,不用人天天盯着催。比如您说的供应商问题,要是有个门户让他们直接对接订单和进度,您这边随时能看;再比如成本,要是能把物料、人工、进度的数据实时汇总,哪里浪费一眼就能看到。

其实不止制造企业,很多行业都在踩同样的“管理陷阱”——流程、成本、信息这三个环节一卡壳,再大的盘子也容易散架。

就拿工程项目来说,我见过一个市政管沟项目:挖土方的班组没等设计方交底就动工,埋管线时才发现位置偏了3米,只能把刚铺好的管线全刨了重埋。不是没人管,是流程没把“设计交底”和“动工许可”绑在一起——班组觉得“先干了再说”,结果多花10天工期,还浪费20多万管材。流程一旦成了“挂在墙上的纸”,职责就成了“你推我搡的球”,重复劳动自然找上门。

成本的坑更隐蔽。有家房地产公司拿地时算的土方外运成本是每车150块,施工时才发现周边渣土场全满了,得拉到20公里外,每车成本直接涨到650块。不是没做预算,是预算没跟“现场渣土场动态”挂钩——拍脑袋算的数根本扛不住实际变化,整个项目成本超了800万,本来15%的利润直接缩到5%。成本控制从不是“算个数”,是要盯着执行里的每一个变量,不然预算就是“纸上的饼”。

最糟的是信息“捂在各自兜里”。去年有个地铁项目,施工方都开始浇铸盾构井了,设计方才想起要改防水方案——就因为设计变更只发了邮件,施工方没及时看,等发现时已经浇好的混凝土得打掉重弄,白白耗了一个月。不是不想共享,是没有能“实时戳一下”的渠道:邮件躺在收件箱里,信息就成了“过期新闻”,等用到时早就晚了。

你看,不管是造产品、盖房子还是修地铁,管理的“卡壳”从来不是某一个环节的问题——流程没落地,做的都是无用功;成本没盯紧,赚的钱全漏了;信息没打通,干的都是回头活。这些坑踩一次是“意外”,踩三次四次,就是传统管理方式跟不上业务复杂度了——靠Excel、邮件、口头沟通撑着,再大的生意也会被“小漏洞”拖垮。

为了填这些流程、成本、信息的坑,市场上冒出来不少针对性工具,但用过才知道,很多工具要么“管太窄”,要么“门槛高”,根本没戳中痛点的核心——它们更像“单点补丁”,没法缝补管理链条上的裂痕。

像PMC生产管理控制系统,听起来能把生产从计划到执行的每一步都框进规则里,可真要落地得先找专门的IT团队搭框架,每月光维护费就够小企业招两个业务员,更别说还要培训员工学一堆“物料编码”“工单拆解”的操作逻辑。我见过一家汽配厂,花了二十万上PMC,结果上线第一个月,工人因为搞不懂“工序节点怎么填”,反而把生产进度拖慢了一周——本来想规范流程,倒先被流程绑住了手脚。

手机扫码报工倒简单,工人拿手机扫一下工单二维码,就能把“完成数量”“工时”实时更进去,老板打开手机就能看“今天做了500个零件”,可也就仅限于此了。要是想查“这批零件的原材料成本有没有超预算”“流程里的质检签字有没有漏”,它根本没这功能——等于只解决了“看得见进度”,没解决“控得住成本”“守得住流程”,还是没跳出“顾头不顾尾”的圈子。

设备管理系统更专一,能提前三天提醒“注塑机该换滤芯了”,能记录“车床去年故障了6次”,可要是设备突然坏了导致生产停线,它没法联动其他环节:比如设备停了会延误3天工期,这3天里原材料要多存3天的仓储费,客户那边要赔违约金——这些连锁反应,它管不了,等于只护好了“设备的健康”,没接住“设备故障的后果”。

我们整理了一张对比表,更清楚这些工具的“长板”和“短板”:

| 工具类型 | 核心侧重 | 明显优势 | 关键局限 |

|---|---|---|---|

| PMC生产管理控制系统 | 全流程逻辑规范 | 理清生产环节关联 | 成本高、需专业维护、操作复杂 |

| 手机扫码报工系统 | 进度实时更新 | 操作简单、数据录入快 | 无法覆盖成本/流程管控 |

| 设备管理解决方案 | 设备状态维护 | 预防设备突发故障 | 不联动生产/成本等后续环节 |

说到底,这些工具都没解决“一体化”的问题。前面的坑之所以踩不完,是因为流程、成本、信息是缠在一起的“乱麻”——你改了流程,成本会变;成本变了,信息要同步;信息滞后,流程又会乱。可现在的工具要么只剪一段麻,要么剪不动整团:比如用PMC管流程,用扫码管进度,用设备系统管机器,结果三个系统的数据对不上,工人得填两次表单,反而更麻烦;还有家电子厂,设备系统提醒“贴片机要保养”,可PMC系统没同步调整生产计划,结果保养那天生产线停了,订单延误赔了八万违约金——这些工具没“打通”,反而成了新的“信息孤岛”。

我倒觉得,好的工具该像“牵线的针”:把流程、成本、信息串成一条线,设备坏了能自动提醒调整生产计划,进度慢了能联动查“是不是原材料没到”,成本超了能回溯“是不是流程漏了审批”。可现在市面上的很多工具,还停在“卖个功能”的阶段,没摸到“解决系统问题”的门——毕竟,企业的管理痛点从来不是“某一个点坏了”,而是“整个链条拧在一起了”。

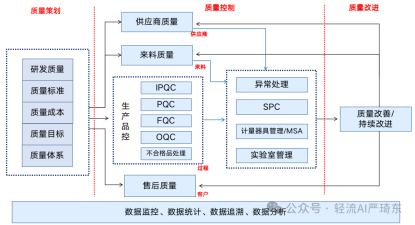

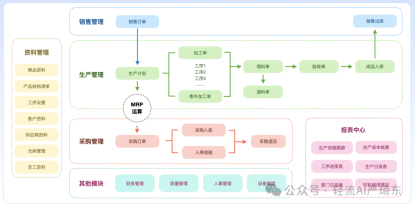

其实,解决管理链条的拧结,未必需要复杂的IT架构——一款无代码平台就能找到破局点。轻流这样的工具,不用敲一行代码,只靠拖拽模块、配置规则,就能快速搭出贴合企业需求的生产管理系统。它像一根“隐形的线”,把流程、成本、信息这三个原本割裂的环节串成闭环:流程上,能把“设计交底”与“动工许可”绑定,未完成前序步骤就无法启动下一道环节,从源头避免执行跑偏;成本上,物料消耗、工时费用会实时同步至预算模块,一旦超支立刻触发预警,连渣土场动态这类变量都能接入系统自动调整;信息上,供应商、车间、财务的系统能无缝对接,订单进度、库存状态、设备故障信息实时流转,不用再翻邮件、逐一询问。

我们把轻流与此前的工具做了对比,更清晰看到它的不同:

| 工具类型 | 核心侧重 | 流程规范能力 | 成本控制能力 | 信息联动能力 | 操作门槛 |

|---|---|---|---|---|---|

| PMC生产管理控制系统 | 全流程逻辑规范 | 强 | 中 | 弱 | 高 |

| 手机扫码报工系统 | 进度实时更新 | 弱 | 无 | 弱 | 低 |

| 设备管理解决方案 | 设备状态维护 | 无 | 无 | 中 | 中 |

| 轻流无代码平台 | 一体化闭环管理 | 强 | 强 | 强 | 低 |

轻流的聪明之处,在于它不做“单点补丁”,而是直接给管理链条做“整体缝合”——不是推翻现有流程,而是用无代码的灵活性适配企业实际需求,甚至能跟着业务变化随时调整:比如旺季需要加一道质检环节,拖个“审批节点”就能实现;供应商变更要改对账规则,调整几个配置字段就行。它把“系统适配业务”变成“业务驱动系统”,让工具真正服务于管理,而非反过来绑住手脚。

其实,管理工具的进化,本质是“人与系统关系”的重构。过去我们总在找“能管人的工具”,后来发现真正有效的,是“能跟着人变的工具”。就像AI与无代码的结合,未来的系统会是“活的”——它会记住企业的业务习惯,比如知道“旺季采购要提前7天”;会预测风险,比如“这台设备故障率高,下月要多备零件”。但工具再智能,也代替不了人对业务的理解:系统是“辅助线”,人是“画作者”,真正的管理优化,永远是“工具赋能人”,而非“人迁就工具”。

未来的制造企业,或许不用再为“流程卡壳”发愁,但会面对新挑战:如何让系统更懂自己的业务?如何在变化中保持系统的灵活性?而这,可能就是管理工具下一个进化方向——不是更复杂,而是更“懂”企业。毕竟,好的工具从不是“解决所有问题”,而是“帮人更聪明地解决问题”。

相关文章:

[1]企业项目管理痛点有好方案吗?看这里! https://qingflow.com/knowledge/2462

[2]项目管理软件排名,提升团队协作能力! https://qingflow.com/knowledge/1799