每月上千张纸质派工单,三变科技的生产管理困局怎么破?

从纸质低效到数据可追溯的转型思考

“顾问,我们现在每月光临时派工单就有上千张,全是纸质的!上周有个不合格品返工单,客户追着要看签字记录和处理流程,我带着两个文员翻了三天文件柜才找到,差点误了3天的交货期——这要是再发生一次,客户肯定要丢!”三变科技的生产经理王强坐在会议室里,面前堆着半尺高的纸质派工单,语气里满是烦躁。

“上千张纸质单的量确实够大,之前接触过一家做电气设备的企业,他们也用纸质派工,去年因为一张漏签的紧急派工单,导致关键设备停机2天,直接损失了12万。”顾问点头认同,顺势追问,“除了追溯难,这些纸质单还有其他让你头疼的地方吗?”

“当然有!”王强翻开一张皱巴巴的派工单,指着眼角的空白处,“你看,一线工人嫌填信息麻烦,经常漏写派工时间、执行人,甚至连设备编号都省了——我们明明有标准流程手册,但到了现场全走样!上周车间反馈有台机器反复出问题,我想查之前的派工记录,结果翻了5本单都没找到完整数据,根本没法分析原因。”

“对了,我们进销存系统也有问题!”王强突然想起什么似的打断,“昨天生产缺料,仓库说库存够,但实际只有一半,害得生产线停了1小时——”

“进销存的问题我们后面可以详细聊,先回到派工的事。”顾问轻轻拉回主线,“你们的标准流程其实很完善,但纸质执行时总‘变形’,是不是因为流程没法‘盯着’工人做?”

“可不是嘛!”王强揉了揉太阳穴,“流程写在纸上,谁知道工人有没有按步骤来?之前找IT部想做个系统,结果说要三个月开发,还得配套培训,我们哪等得起?”

“之前有个客户也遇到过类似的困境。”顾问翻开笔记本,“他们是做汽车零部件的,一开始也想用定制系统,但周期太长,后来试着用更灵活的工具把核心流程‘嵌’进去——比如临时派工、返工这些高频场景,先把数据留痕做起来。不过他们初期也踩了坑,因为工具太复杂,工人不愿意用,后来简化了步骤才慢慢推开。”

“那我们是不是也可以试试这种方式?”王强往前坐了坐,语气里有了点期待,但很快又皱起眉,“但我们没有IT团队,能行吗?”

“可能可以先从最疼的点切入——比如把临时派工和返工单搬到线上,先解决数据留存和追溯的问题。”顾问合起笔记本,“至于怎么选工具、怎么简化流程,我们可以先看看类似场景的落地案例,再结合你们的情况调整……”

传统设备巡检:纸质记录藏着哪些看不见的效率黑洞?

从人力浪费到数据失真,纸质巡检单的四大隐性成本

王强的困扰不是个例——当企业把目光从生产派工转向设备巡检,会发现纸质记录同样在悄悄啃食管理效率。很多企业觉得“手写记录”是最“稳”的方式,实则每一张皱巴巴的巡检单背后,都藏着四个挥之不去的痛点,连“稳”的假象都维持不住。

先看人力成本的消耗。巡检人员背着文件夹走遍车间,每台设备的温度、转速都要一笔一画写在纸上,回来还要把这些零散数据逐一输入Excel——单是整理记录,特赛亚(宁波)的维修班组每周就要花掉两三个工作日。更要命的是“数据滞后”:上月底有台车床的异响,巡检工想着“回头补记”,结果转头被紧急维修任务冲散,等想起时已经过了48小时,本该及时跟进的故障排查,就因为一张没写的纸拖成了隐患。

信息传递的风险更直接。纸质单怕水怕脏,特赛亚去年夏天仓库漏水,泡了整整一箱上月的巡检记录,等设备主管想查某台电机的温度趋势时,只能对着模糊成一团的字迹叹气;笔误更是家常便饭——工人把“75℃”写成“57℃”,后台误以为设备运行正常,直到电机外壳发烫散出焦味,才发现这张“写错的纸”差点引发停机事故。

巡检标准的“走样”最隐蔽。企业明明定了“每小时查轴承温度、每两小时测油位”的规则,但纸质记录没法“卡住”执行环节:有的工人嫌麻烦,直接在“轴承温度”栏填个“正常”就走,上个月特赛亚一台空压机因为漏检,轴承磨损超标,维修花了五万块,负责人事后说“要是有个东西能逼着他按步骤来,也不会出这档子事”。

最让人头疼的是数据分析的低效。想查某台设备的故障规律?得从储物间的三个文件柜里翻出近半年的巡检本,一页页找日期、对数据——特赛亚的设备主管上个月做故障分析,光找记录就花了四天,等得出“高温时段电机易故障”的结论时,同款设备又因为同样的问题停了机。

这些痛点从来不是“换个更厚的文件夹”能解决的。纸质记录的本质,是把“动态的设备状态”变成了“静态的文字”:它留不住实时数据,管不住执行漏洞,甚至连“找得到”都成了奢侈。当企业想从“被动维修”转向“主动预防”,第一张要“扔”的纸,就是这张藏着无数隐性成本的巡检单。

进销存系统选型:那些藏在“通用”“知名”标签下的隐性陷阱

从功能错位到数据割裂,选不对系统比不用系统更糟

前面聊了纸质巡检的隐性成本——明明想解决效率问题,却被“稳”的假象拖了后腿。其实企业选进销存系统时,也常掉进类似的“认知陷阱”:以为选个行业知名、功能齐全的系统就能一劳永逸,结果用起来才发现,功能对不上业务流程是“日常卡壳”,维护成本超预算是“隐性失血”,甚至数据不通、支持不到位的问题,比没系统时更影响效率。

最常见的坑是“功能错位”。杭州一家做定制服装的加工厂,去年选了某头部进销存系统,用的时候才傻了眼:他们的核心需求是“面料批次追溯”——每批面料的缩水率、色牢度不同,必须精准关联到对应的裁剪订单,但系统里只有“总库存统计”,没法区分批次。结果车间领错了一批缩水率超标的面料,做出来的500件连衣裙全不符合客户要求,直接损失12万。更糟的是,想加这个功能要额外付8万定制费,比系统本身还贵。

“成本隐形”是更疼的教训。苏州某机械企业用的老牌进销存系统,每年光维护费就要7万,还要养个专职IT——系统不能在线更新,改个报表格式要找原厂工程师,按小时收300块。去年想联动生产计划和库存数据,原厂报了15万定制费,企业算了算,不如继续用Excel凑活:“花这钱,够请个兼职会计做三个月台账了。”

技术支持的“滞后性”能直接拖垮业务。宁波某电子厂上个月系统突然崩溃,仓库没法打单发货,客服说“24小时内响应”,结果等了36小时才有人上门。这期间客户取消了两笔10万的订单,负责人事后骂:“之前信了‘大公司服务好’的鬼话,真出问题时,还不如隔壁小公司的系统响应快。”

数据安全的坑更致命。温州一家汽配厂用的云进销存系统,去年因为服务商服务器故障,丢了三个月的库存数据——里面有200多个客户的历史订单、50家供应商的对账记录。财务花了整整一个月才理清楚,期间没法正常核对欠款,差点影响季度报税。

最后是“数据割裂”的慢性病。很多企业的进销存和生产、财务系统不通:车间要生产,得手动查库存;仓库发货,要把数据再输一遍到财务系统。常州某机械厂的财务室,每周要花两天时间做重复录入,去年还因为库存和财务数据不同步,漏记了一笔8万的货款,差点和客户闹纠纷。

其实这些痛点的根源,在于企业选系统时的“路径依赖”——总觉得“大家都用的肯定好”,却没先摸清楚自己的核心需求:是要精准的库存追溯?还是要和生产系统联动?是要低维护成本?还是要快速的技术支持?选系统不是买“万能工具”,而是找“贴合自己脚的鞋”——否则再贵的系统,也是穿错了鞋的“硌脚货”。

就像前面说的纸质巡检,解决问题的关键从来不是“换个更厚的文件夹”,而是“换个能匹配需求的工具”。选进销存系统也一样:与其盯着“排名”“功能数量”,不如先画张自己的业务流程图——哪些环节是必须“卡住”的?哪些数据是必须“打通”的?想清楚这些,再去选能接住需求的系统,才不会掉进“看起来好”的陷阱里。

前面聊了进销存选不对的“隐性失血”,其实企业日常依赖的巡检工具、库存管理软件,也藏着类似的“适配陷阱”——我们总把“别人用着顺”当成“自己用着顺”,却没算清楚“工具和业务的磨合成本”。比如传统巡检靠纸质本或Excel,车间阿姨每天记完数据要花两小时录入电脑,万一本子丢了,整月的设备检查记录全白费;移动巡检APP确实能当场拍图录数据,但要加个“故障位置定位”功能,原厂说要等3周+收5万,比买APP的钱还贵;传统大型进销存软件功能是全,可苏州那家机械企业每年光维护费就7万,还得养个专职IT改报表格式,算下来比用Excel凑活还费钱;小型进销存图便宜,用了一年就发现没法联动生产计划,只能重新买系统,重复花两次钱。

把这些工具摆在一起对比,更清楚问题的核心(见下表):

| 工具类型 | 核心痛点 | 适配场景 | 隐性成本 |

|---|---|---|---|

| 传统巡检系统 | 纸质/表格记录,数据易丢、统计难 | 小范围简单巡检 | 整理数据耗时间,实时性差 |

| 移动巡检APP | 定制开发成本高、周期长 | 固定流程的高频巡检 | 改功能要额外付费,灵活性不足 |

| 传统大型进销存 | 价格贵、实施复杂 | 大型企业标准化流程 | 每年维护费+专职IT成本 |

| 传统小型进销存 | 功能简单、扩展性差 | 微型企业基础库存管理 | 业务增长后需换系统,重复投入 |

| 轻流无代码平台 | 无(可灵活调整) | 不同规模企业个性化需求 | 无额外定制费,自主调整功能 |

传统工具的问题,要么是“固定死”没法跟上业务变化,要么是“改不起”得为微小调整付高额成本。而轻流这类无代码平台的价值,恰恰是把“调整权”还给企业——不用等原厂工程师,不用付额外费用,像杭州那家定制服装厂要加面料批次追溯,自己在系统里拖个“批次字段”、关联到裁剪订单,半天就能用;苏州机械企业想联动生产计划和库存数据,拉一条数据链路就能打通,不用花15万定制。

其实工具的“好用”从来不是“功能有多全”,是“能跟着业务变”。很多企业选工具时盯着“知名”“便宜”,却没算过“适配成本”:传统巡检要花时间补数据漏洞,移动APP改功能要加钱,大型进销存养IT的成本比系统本身还高,小型的用着用着就“跟不上趟”。而轻流这样能自己动手调整的工具,省的不只是钱,更是“业务等工具”的时间——业务变了,工具马上能跟上,这才是真的“省钱又省心”。

当工具学会“跟着业务变”,才是真的“省钱又省心”

无代码+AI,把“适配成本”变成“增长红利”

当我们盯着传统工具的“适配陷阱”算隐性成本时,其实更该想:有没有一种工具,能既接住业务的“变”,又不用为“变”付额外代价?轻流的无代码+AI组合,刚好踩中了这个“痛点的核心”——它不是“比传统工具多几个功能”,而是把“工具要适配业务”的逻辑,改成了“工具能自己适配业务”。

就拿最让企业头疼的设备管理来说,轻流把“设备全生命周期”拆成了每一个能自己调整的细节:每台设备都有专属二维码,扫码就能看到包括出厂日期、维修记录、保养周期在内的20多个维度信息,档案跟着每次操作实时更新——以前大型机械企业查一台设备的维修记录要翻半天台账,现在几秒就能搞定;更关键的是,企业能自己用无代码搭标准化巡检模板,设置“温度超过阈值自动触发报修”这类条件逻辑,某电力企业用了之后,设备漏检率直接降了70%——不是靠加人盯着,是靠工具自己“懂”该怎么应对异常。

这种“自己能改”的灵活,到了AI场景里更有意思。比如招聘时,轻流和DeepSeek结合,能在海量简历里快速筛选出匹配岗位需求的候选人,还会自动生成评估报告,优质候选人的信息直接导入系统——以前HR要花三天筛简历、录信息,现在几小时就能完成,而且精准度比人工高得多。这不是“用AI替代人”,是用AI把人从重复劳动里解放出来,而无代码的整合能力,让这种AI应用不用找原厂开发,自己就能连上系统。

我一直觉得,企业选工具的误区不是“选贵的还是便宜的”,而是“选‘固定的工具’还是‘能变的工具’”。轻流的聪明之处,在于把“变”变成了不用额外付费的能力:普通员工学几天就能自己拖字段、连流程,不用养专职IT;能和企业现有的ERP、MES系统打通,也能对接第三方应用——以前企业要花几万改功能、花几万连系统,现在这些都是“不用额外谈的标配”。

就像前面苏州机械企业养IT改报表的钱,杭州服装厂加批次追溯的时间,轻流把这些“隐性成本”都变成了“不用花的钱”。当传统工具让企业为“变”发愁时,轻流的无代码+AI,其实是给了企业一把“自己改工具”的钥匙——不用等别人,不用花额外钱,业务变了,工具跟着变就是了。

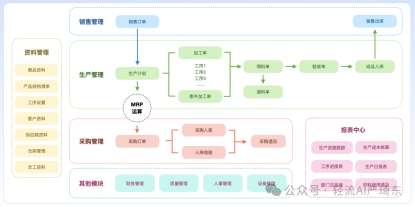

从“工具定义业务”到“业务定义工具”:轻流的生产管理逻辑

轻流真正打破的,是传统生产管理软件“功能先行、业务跟进”的惯性——它没有把“排程、质量、物料、设备”这些模块做成固定的“积木块”,而是把这些模块拆成了可自由组合的“颗粒”:企业要管设备全生命周期,就能用无代码搭出“扫码查档案+自动触发报修”的流程;要做简历筛选,就能用AI联动系统生成评估报告;要联动ERP、MES,就能拉一条数据链路直接打通——所有调整不用等厂商回复,不用付额外费用,一线员工学几天就能自己操作。这种“把工具的定义权还给企业”的设计,恰恰击中了生产管理的核心痛点:企业的业务从来不是“标准化”的,凭什么要用“标准化”的工具框住自己?

就像前面提到的电力企业,用轻流搭的设备巡检模板,不是厂商预设的“通用版”,而是他们自己根据机组类型、巡检频率调整的“定制版”——温度阈值设多少、哪些故障要自动报修、巡检记录要关联哪些数据,都是一线运维人员自己定的。这种“自己说了算”的灵活,比“厂商说这是最优解”的标准化,更能解决实际问题——设备漏检率降70%的背后,不是轻流有什么“神奇功能”,是企业把自己的经验“刻”进了工具里。

再看轻流和其他生产管理工具的对比,更能看出这种“定义权”的价值(见下表):

| 工具类型 | 适配成本 | 调整灵活性 | 系统打通能力 | 学习门槛 |

|---|---|---|---|---|

| 传统生产管理软件 | 高(定制费+年维护费) | 低(需原厂工程师支持) | 弱(接口按次收费) | 高(需专职IT操作) |

| 定制开发系统 | 极高(按功能模块计价) | 中(改功能需1-2周排期) | 强(但成本超预算) | 中(需员工重新适应) |

| 小型SaaS生产工具 | 低 | 极低(功能固定不可改) | 弱(无开放接口) | 低(但功能无法扩展) |

| 轻流无代码平台 | 无(自主调整无额外费用) | 极高(实时修改即时生效) | 强(免费对接现有系统) | 低(普通员工自学3天可上手) |

表格里的“无适配成本”“极高灵活性”,本质上是轻流把“企业要为变化付费”的传统逻辑,换成了“变化本身就是工具的能力”。比如杭州那家定制服装厂,要加“面料批次追溯”功能,传统软件要收8万定制费,轻流让他们自己拖个“批次字段”、关联到裁剪订单,半天就能用——不是轻流的技术更便宜,是轻流把“修改功能”的成本,变成了“企业自己就能承担的学习成本”。

其实企业选生产管理工具,最该避开的误区,不是“选贵的还是便宜的”,而是“选‘替你做决定的工具’还是‘让你自己做决定的工具’”。轻流的价值,从来不是“帮企业解决所有生产问题”,而是“帮企业拥有解决生产问题的能力”——它给企业的不是“一套完美的系统”,而是“一套能自己变成完美系统的工具”。

我常常在想,未来的生产管理工具,拼的不是“功能有多全”,而是“让企业自己定义功能的能力有多强”。轻流的无代码+AI,其实是提前踩中了“企业主权”的趋势:企业不再是工具的“使用者”,而是工具的“设计者”。就像三变科技的王强,要是用轻流搭生产派工系统,根本不用翻三天文件柜找返工单——扫码就能查记录,漏填字段会自动提醒,数据实时同步到后台,这些“自己能改的细节”,才是真正能解决他痛点的“特效药”。

说到底,生产管理的核心是“人”,是“人对业务的理解”,而工具的核心,是“把人的理解变成可执行的流程”。轻流的今天,可能就是很多生产管理工具的明天——但企业要做的,不是盲目跟风选“最火的工具”,而是先想清楚“自己的业务到底需要什么”,再选“能帮自己把需求变成现实”的工具。毕竟,最懂你的生产管理的,从来不是软件厂商,是你自己。

相关文章:

[1]2024生产管理软件哪家好?排名告诉你 https://qingflow.com/knowledge/2219

[2]有什么和明道云类似的流程管理系统? https://qingflow.com/knowledge/1029