生产乱、巡检险、数据散?制造业常见痛点怎么破?

听传统制造企业老板的真实吐槽与顾问的经验拆解

客户(三变科技老板):“最近真是糟心——上周生产计划排重,两条线停了3天,直接损失5万;上个月车间电机巡检没查到异响,差点着火;还有进销存,仓库说有货生产部查不到,导致缺料延误了2个订单。” 顾问:“理解,制造业这些痛点太常见了,尤其是计划、设备、库存联动不起来的时候,麻烦会像滚雪球。您说的排程混乱,是人工算错了还是数据没同步?” 客户:“人工排的,计划员得翻三四个表格,有时候漏看库存就排重了。还有设备巡检,工人记在本子上,上次漏填了电机的项都没人发现。” 顾问:“之前有个机械制造客户也遇到过类似问题,他们一开始用Excel做排程,后来加了库存提醒,但没和生产设备数据连起来,还是经常出错。您有没有试过把排程和库存数据绑在一起?” 客户:“试过用ERP,但ERP的物料编码得手动输,麻烦得很,后来就不用了。对了,最近原材料又涨价了,这成本怎么控啊?” 顾问:“原材料涨价确实头疼,但咱们先拉回主线——您说的ERP物料编码问题,是不是因为编码规则不统一?其实之前有客户用‘数据关联’的方式自动生成编码,不过他们初期没理清楚规则,反而乱了一阵。您看要不要先从排程的‘数据自动同步’环节先理一理?”

企业生产的三重困境:效率、安全与决策的连锁困局

三变科技老板的“糟心三件套”,其实掀开了制造企业生产链条上最隐秘的三个“伤口”——排程的混乱、巡检的松弛、数据的割裂,每一个都不是孤立的“小问题”,反而像缠在一起的毛线团,越扯越乱,最终拖垮整个生产节奏。

先说生产计划排程,很多企业至今还依赖“人工翻表”的老办法:计划员抱着订单、库存、设备状态三四个表格来回核对,眼睛熬红了也难免漏看——就像三变科技那次“排重生产线”,不是计划员不用心,是人工处理的速度根本跟不上多品种生产的复杂度。当订单量陡增、产品线变多,人工排程就像“用算盘算火箭轨道”,再仔细也会出错;而每一次错排带来的生产线停工,都是真金白银的流失——两条线停3天损失5万,这可不是纸上的数字,是企业利润表上刺眼的“红字”。

再看设备巡检,工人拿本子记录的方式,本质是“没有闭环的流程”:巡检项漏填了没人提醒,记录内容没人核对,就像“给机器做体检却不写报告”。上次电机异响没查到差点着火,不是工人故意疏忽,是纸质记录没有“倒逼”他们重视细节——当“漏查”不会被及时发现,安全意识自然会松弛。这种松弛不是小事,是埋在车间里的“隐形火源”:今天漏查异响,明天可能漏查高温,总有一天会引爆安全事故,到那时损失的可不止是生产进度,还有员工的生命安全。

最棘手的是进销存的数据割裂,仓库说“有货”生产部却“查不到”,本质是数据被困在了“信息孤岛”里。采购、库存、生产的数据分散在不同系统甚至不同Excel表中,没有打通链路——当仓库的库存数据还是昨天的,生产部按今天的订单去调货,能不错吗?更要命的是,这种割裂会让管理层“决策失准”:不知道哪些物料积压占用资金,哪些物料短缺卡脖子,只能靠“经验”拍脑袋——结果要么库存堆成山,要么缺料延误订单,陷入“要么浪费、要么缺货”的死循环。

有意思的是,很多企业尝试过用Excel或ERP解决问题,但往往“治标不治本”:Excel加了库存提醒,却没连设备数据,还是会错排;ERP的物料编码要手动输,麻烦得让人放弃——这些工具只解决了“记录”问题,没解决“联动”问题。就像顾问说的,“计划、设备、库存联动不起来,麻烦会像滚雪球”——你补了排程的洞,巡检的洞又漏了;堵了巡检的缝,数据的缝又开了,永远在“救火”,却没解决“起火”的根源。

说到底,制造企业的生产困境,从来不是某一个环节的“小错误”,而是整个生产链条的“联动失效”:排程乱是因为信息没同步,巡检松是因为流程没闭环,数据散是因为链路没打通。这三个问题拧在一起,就像套在企业脖子上的“三层枷锁”,越用力挣扎,越勒得喘不过气——而要打破这个循环,光靠“补漏洞”没用,得从“联动”入手,把分散的环节串成一条线。

当企业终于摸到“联动”这个破局钥匙,市场上的生产管理工具却早已活成了“各管一摊的老手艺人”——生产执行系统(MES)盯着生产过程的每一步,从设备状态到产品产出都算得清,可要是想和销售的订单系统连起来,得找IT写好几天接口;质量管理软件攥着质量数据不放,从原料检测到成品追溯都有记录,可要是想提醒计划员“这批原料有问题别排产”,得翻遍说明书找功能;传统ERP像本百科全书,财务采购销售都能管,可要是加个“设备巡检联动库存补货”的流程,得花几万块请人改三个月代码;仓储管理系统(WMS)把仓库捋得顺顺的,可要是想让它知道“生产线缺料赶紧送”,得人工导数据。

这些工具的“专业”恰恰成了局限:它们解决了局部问题,却没打通整体。比如用MES管生产、ERP管财务,两者数据要打通得写接口,等接口做好了,企业流程又变了,只好再改;用WMS优化仓储,却碰不到生产线上的设备状态,库存再准也赶不上生产计划的变化。它们像车间里的“部门墙”,看似把每块活儿都管好,实则把数据和流程困在了各自的小圈子里。

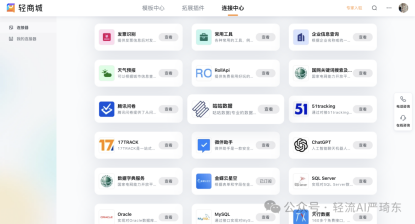

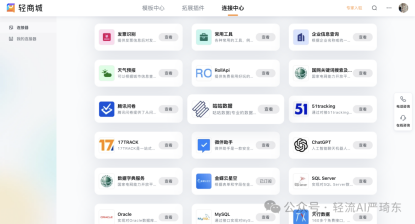

直到轻流出现,才把“搭建联动系统”的权力还给了企业——不用懂代码,拽拽拖拖就能搭出连接销售、生产、仓储的全流程;想连现有ERP?点几下连接器模块就行;要加第三方物流系统?也不用写一行代码。它不是“代替”传统工具,而是把这些“各自为政的小块”粘成了能跑起来的整体:计划员能在一个界面里看到订单、库存、设备状态,不用再翻三四张表;工人的巡检记录会直接同步到生产计划,漏查项自动提醒;仓库的库存数据实时更新到生产线,再也不会出现“有货查不到”的尴尬。

我们把常见工具和轻流放在一起比一比,差异一目了然:

| 产品类型 | 功能特点 | 开发难度 | 扩展性 |

|---|---|---|---|

| 生产执行系统(MES) | 聚焦生产过程监控,提升车间效率与质量 | 需专业人员部署 | 与生产系统兼容好,难对接非生产业务 |

| 质量管理软件 | 专注质量数据收集分析,保障产品合规 | 需技术基础定制 | 仅联动质量设备与生产系统 |

| 传统ERP系统 | 覆盖全资源规划(财务、采购等) | 实施维护复杂 | 集成内部系统,外部对接成本高 |

| 仓储管理系统(WMS) | 优化仓储流程,提高库存周转 | 需专业开发定制 | 与物流系统集成高,难联动生产 |

| 轻流 | 覆盖销售生产交付全流程,无代码搭建系统 | 用户拖拽配置即可 | 无缝集成现有系统,支持第三方对接 |

轻流的聪明之处,在于它不做“更专业的工具”,而是做“能串起所有工具的线”——当传统系统还在“各管一摊”,它已经帮企业把分散的环节连成了闭环。

这些工具的“各管一摊”,最终都变成了企业身上渗着血的“隐形伤口”——看似每个环节都有工具盯着,可一旦需要跨环节配合,那些被隔绝的数据就会把小问题拖成大损失。

某机械制造企业的计划员至今还记得去年春天的那笔订单:他们用MES把车间里12台机床的状态摸得门清,用ERP接着销售部的急单,可两者的数据像被装在两个密封盒里——那天早上刚接到客户要500台齿轮的紧急需求,计划员盯着ERP里的订单详情,手动翻了三遍MES的设备列表,还是漏看了最关键的三号机床正在维修。等原材料拉到车间,机床却开不了工,钢材堆在地上等了三天,加班费花了3万,仓储费多掏了2万,最后客户因为延迟交货扣了5%的货款,一笔本来能赚8万的订单,倒贴了1万。“不是我们不会做计划,是MES和ERP像两个陌生人,得我们中间传话,传错一句就是钱的损失。”计划员揉着熬红的眼睛说。

更让人心悸的是设备隐患。某食品厂用巡检软件记了三年的设备状态,可这个软件从来没和生产系统连过线——上个月中旬,工人巡检杀菌锅时,漏查了压力阀的一丝松动,巡检软件里没标红,生产线上的MES也没收到任何提醒。结果下午两点,杀菌锅突然“轰”的一声,压力超标,整批15万罐黄桃罐头全成了“过压次品”,不仅要全部销毁,还被食药监罚了25万,当地超市直接把他们的产品下了架。“要是巡检数据能自动跳到生产系统的屏幕上,哪怕有个小弹窗,也不会让整批货毁了。”厂长站在仓库里,看着堆成山的罐头盒,声音里全是无奈。

进销存的“信息差”更让人窝火。某电商供应链公司的WMS把仓库里的库存数得比会计的账本还准,可WMS和ERP的数据从来不同步——上月底,仓库里的无线耳机库存已经降到了安全线以下,WMS里的红色预警闪了四天,ERP里的采购部却跟没看见一样。等销售部接到一个8万件的大订单,兴冲冲地要出货,才发现仓库里只剩1200件。客户催得急,公司只能从外地调货,加急费花了18万,还赔了客户6万的违约金,最惨的是,这个客户本来要签年度框架协议,现在直接转到了竞争对手那边。“库存数据在WMS里睡大觉,采购部不知道,销售部蒙在鼓里,我们买工具是为了省心,结果越用越闹心。”供应链经理拍着桌子说。

其实这些损失的根源,从来不是企业不会管理——而是传统工具把“专业”做成了“隔绝”。每个工具都在自己的小圈子里“深耕”,却忘了企业的管理是一张网:生产要连订单,设备要连计划,库存要连采购。当工具变成“信息孤岛”,企业就得为这些“孤岛”之间的缝隙买单——本来该提前预警的问题,变成了事后的损失;本来该流畅的流程,变成了来回折腾的“传话游戏”。说到底,企业需要的不是“更专业的工具”,而是“能连起来的工具”——可传统工具,恰恰在“连接”这件事上,给企业设了一道看不见的墙。

当企业被“信息孤岛”的缝隙拖得遍体鳞伤时,轻流的出现恰恰补上了“连接”这一课——它不是替换传统工具,而是把散落的“信息碎片”串成能联动的“数据网络”,让计划、设备、库存真正“开口说话”。

比如生产计划排程,轻流的无代码可视化模块直接把ERP的订单详情、MES的设备状态、WMS的库存数据拉进同一界面,计划员不用再手动翻三遍表格,系统会自动完成匹配:订单要500台齿轮,先核查原材料库存是否充足,再确认关键设备(比如三号机床)是否在维修,直接给出“能排产多少、何时启动”的精准建议。之前那个熬红眼睛的计划员,用轻流后只需点一下“自动排程”,就能在界面上看到三号机床维修的红色提醒,再也不会让原材料堆在车间等三天,更不会让能赚8万的订单倒贴1万。

设备巡检的安全隐患,轻流用“闭环流程”彻底解决:工人用手机扫码巡检,漏查的项会自动标红“倒逼”补填,巡检数据实时同步到生产系统的看板——杀菌锅压力阀松动没记录,生产线上的MES立刻弹出预警,车间主任不用等工人交纸质本子,就能第一时间喊停生产线。之前那个食品厂的杀菌锅爆炸事件,用轻流后漏查项会直接“锁死”生产流程,根本不会让整批黄桃罐头变成“过压次品”,更不会让企业赔25万罚款、丢超市渠道。

进销存的“信息差”更能体现轻流的“集成智慧”:通过连接器模块,WMS的库存数据实时同步到ERP,库存降到安全线以下时,采购部的ERP界面会立刻弹出红色预警,销售部接单前也能看到实时库存——之前那个无线耳机库存告急的案例,用轻流后WMS的预警会直接“推”到采购部眼前,销售部根本不会接8万件的大订单,更不会花18万加急调货、赔6万违约金,甚至丢了年度框架协议的客户。

轻流的聪明之处,在于它把“技术门槛”留给自己,把“操作自由”还给企业:不用懂代码,拽拽拖拖就能搭出联动系统;不用怕系统不兼容,点几下连接器就能连现有ERP、MES、WMS;不用等数据滞后,实时数据分析能把“事后损失”变成“事前预警”。它不是“更专业的工具”,而是“让工具学会合作的工具”。

但这远不是终点。未来的AI系统或许会更懂“主动联动”:比如从设备巡检数据里预判3天后的故障,自动调整生产计划;比如从订单量的波动里提前通知采购补库存;甚至能从原材料涨价的趋势里,帮企业算出“何时囤货更划算”。但无论技术怎么迭代,企业真正需要的从来不是“更复杂的工具”,而是“更懂自己的工具”——懂自己的流程痛点,懂自己的协作需求,懂“数据要连起来才能解决问题”。

就像轻流今天做的,让计划员不用再当“传话员”,让巡检数据不再“睡大觉”,让库存不再“躲猫猫”。当工具终于学会“合作”,企业才能把精力从“补漏洞”转到“做增长”——这或许就是管理工具最该有的样子:不是代替人,而是帮人把“传话游戏”变成“自动对话”,让每一步决策都有联动的数据支撑,让企业的伤口不再因“信息缝隙”继续渗血。

相关文章:

[1]OA办公软件十大排名,畅享智能办公! https://qingflow.com/knowledge/1770

[2]企业进销存管理数据割裂如何整合?掌握方法实现高效管理 https://qingflow.com/knowledge/2305