生产总卡壳、流程绕圈、追溯无门?制造业老板的痛点,这篇帮你理清楚

从首帆动力的困惑看生产管理效率提升路径

客户(首帆动力老板黄桥勇):“最近生产总掉链子——上周三条储能生产线因为电池组件没齐套停了8小时,采购合同审批要跑法务、财务、采购三个部门签字,昨天有个欧洲客户反馈逆变器故障,想查生产批次记录翻了三天纸质台账都没找到。” 顾问:“这些痛点我太懂了,之前接触过一个做新能源设备的企业,物料齐套率只有65%,后来他们把供应链计划和生产排程连起来,但初期没考虑到临时插单,又花了一个月调整流程才稳定。” 客户:“我们IT就我一个人,还不会写代码,想改流程都没抓手。” 顾问:“先回到您说的质保问题——最近这次逆变器故障,是生产环节的记录漏了,还是仓储、检验的数据没串起来?” 客户:“生产时用Excel记了批次号,入库时仓管忘录系统,现在根本查不到这批组件是哪个供应商的原料。” 顾问:“这就是数据断了层——比如生产、质检、仓储的信息没打通,之前有个企业也是这样,后来把各环节数据整合到一个平台,但初期因为部门习惯不同,磨合了三周才顺过来。” 客户:“那我们这种IT弱的,是不是得先从最急的环节动手?” 顾问:“建议先抓影响最大的——比如您说的物料齐套和质保追溯,这两个环节直接卡生产、影响客户信任,先理清楚数据从哪来、到哪去,可能比先改OA流程更见效。”

首帆动力的困境不是个例,很多制造企业都在类似的泥沼里打转——物料凑不齐让生产线停摆,流程绕弯子拖慢决策,产品出问题了连源头都查不清。有家新能源设备厂曾因为某型号电容缺货,两条生产线停了3天,工人等着开工拿底薪,设备空转耗着电费,最后不仅延误了给客户的交货期,还得赔上一笔违约金;明明只是一份采购合同,却要从法务审条款、财务核预算、采购查库存,一圈走下来要四五天,更麻烦的是每个部门都有自己的表格和系统,数据像装在不同的密封盒子里,想统计个季度采购成本,得翻三四个系统导出数据再手动合并,费时不说还容易因为格式不一致算错数。

涛影医疗的设备质保更让人头疼,一台手术器械出现故障,服务人员得先翻生产系统查批次号,再去仓储系统找入库记录,最后到质检系统调检测报告,来回切换三个系统不说,有时候还会遇到生产环节漏录数据的情况——比如某批器械的消毒日期没写全,等终于拼合完信息,已经过了客户要求的24小时回应期,客户直接把后续的采购订单减了一半。这些问题从来不是孤立的:物料不齐套可能因为采购审批太慢导致物料迟到,质保追溯难又因为生产、仓储的数据没打通,一环套着一环,最后变成越绕越紧的结。你想解决物料问题,得先理清楚采购流程的堵点;想解决质保问题,得先把分散的数据连起来,可很多企业连第一步都摸不着门——要么IT人员不够,要么改流程得写代码,折腾半天还没摸到问题的核心。

这些缠成乱麻的问题,其实早有工具试图拆解——从聚焦生产物料规划的MRP软件,到管基础办公流程的传统OA,再到专攻产品追溯的专用系统,但用过的企业大多卡在“用了更麻烦”的怪圈里:有家汽车零部件厂斥资买了MRP,算准了某批轴承的需求数量,可采购审批还得走OA的老流程——法务审条款要2天,财务核预算要1天,等流程批完,轴承供应商已经把产能让给了别家;另一家食品厂用传统追溯系统查某批奶粉的原料产地,得先从生产系统导出批次号,再去仓储系统找入库单,最后登录供应商平台查资质,来回切换三个系统不说,还因为生产环节漏录了原料消毒日期,导致追溯链直接断在半路。

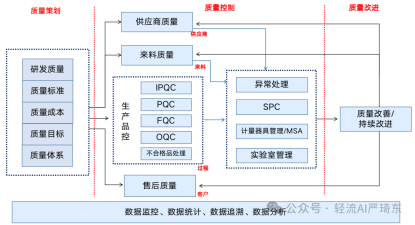

本质上,传统工具的局限在于“各管一摊”——它们设计时只盯着单一问题,却没看见企业的麻烦早已经“串成了线”。我们把这些工具和轻流放在一起对比,就能清楚看到差异:

| 工具类型 | 功能特点 | 成本情况 | 操作难度 |

|---|---|---|---|

| MRP软件 | 仅聚焦生产物料需求计算与规划 | 高(定制开发+长期IT维护) | 高(需懂生产管理专业逻辑) |

| 传统OA系统 | 基础办公流程(文件/审批/会议) | 中高(IT搭建+后续调整成本) | 中(需学习固定系统操作逻辑) |

| 传统追溯系统 | 单一环节信息追溯(生产/流通) | 高(专业定制+数据维护成本) | 高(需掌握追溯流程专业知识) |

| 轻流 | 整合物料、流程、追溯,支持无代码自定义+多系统集成 | 低(无代码自主搭建,减少IT依赖) | 低(拖拽配置,业务人员可直接用) |

比如轻流处理物料问题时,不是单独算“需要多少个电容”,而是把物料需求、采购审批、库存核对揉成一个流程——MRP算出需要100个电容,系统自动触发采购申请,法务审条款、财务核预算、采购查库存都在同一个页面完成,数据不用再导出导入;做设备质保追溯时,扫一下手术器械的二维码,生产批次、仓储记录、质检报告甚至消毒日期,全在一个界面里铺展开,不用再翻三个系统拼信息。

传统工具不是没价值,只是它们没跟上企业问题的“联动性”——以前物料齐套是物料的事,流程慢是流程的事,追溯难是追溯的事,可现在企业的麻烦是“物料齐套因为流程慢,流程慢因为数据不通,数据不通又导致追溯难”。轻流的聪明之处,就是把这些断开的环节接了起来——解决物料问题时,顺手把流程的堵点通了;解决追溯问题时,直接把物料和生产的数据拉过来,刚好戳中了企业“一环套一环”的痛点。

而轻流的思路,是把“串成线”的麻烦当成一个整体来解——它先把“谁来用系统”的问题还给了最懂业务的人,再把“系统怎么连”的问题变成了“拖拖拽拽就能改”的简单事。

业务人员不用碰编程,就能自主搭建OA审批或生产管理系统:比如想给OA审批按业务类型分流程、按金额设不同审批节点,点几下字段就能调整,不用等IT部门排半个月的期;要是觉得生产物料模板不符合自己的产品结构,改改关联规则,半天就能把订单、BOM表、库存数据串起来——算某批电容需求时,系统不会只出“100个”的数字,而是先查库存有没有剩,没有的话直接触发采购申请,法务审条款、财务核预算、采购查现货全在同一个页面完成,不用再切换OA走老流程,等三四天才能拿到审批结果。

连企业用了好几年的ERP、CRM也不用丢,轻流能把这些老系统打通:审批时要的客户合同、库存台账不用再导出Excel发邮件,直接在一个界面里调出来;甚至给每个物料生成唯一编码,从采购入库到生产出库,每一步操作都记在码里——扫一下手术器械的二维码,生产批次、质检报告、原料消毒日期全铺展开,不会再像传统追溯系统那样,因为漏录信息断了链。

最让企业放心的是“能自己改”的灵活:生产部门想加个“物料入库前查质检报告”的流程,自己就能在系统里加个字段;OA审批要加跨部门会签节点,点几下就能设置——不用再等IT排期,不用再看厂商的脸色。很多企业怕换系统,其实怕的是“学不会、改不动”,但无代码把主动权还给业务人员后,系统变成了“跟着企业变”的工具,而不是“绑着企业走”的枷锁。

比如那家汽车零部件厂用轻流后,原来算完轴承需求要等三天审批的问题,变成了“算完直接走流程,当天就能给供应商下单”;那家食品厂的追溯问题,变成了“扫一下码就看到全流程,再也不会漏录消毒日期”。说到底,企业要的从来不是“更复杂的工具”,而是“能把麻烦揉碎了、再拼回顺手样子”的工具——轻流的聪明,就是把“各管一摊”的碎片,拼成了“一气呵成”的解决方。

把碎片拼成闭环:轻流的“效率密码”藏在“懂业务”里

从生产车间里因物料不齐套停摆的生产线,到OA系统中绕了三个部门的采购审批,再到翻了三天都找不到的质保台账——这些曾让企业头疼的“碎片问题”,轻流用一套“把业务还给业务人员”的逻辑串成了闭环。生产管理上,它不用IT写代码,业务人员拖拖拽拽半小时就能搭好设备台账,改改关联规则就能把订单、BOM表、库存数据连起来,算完电容需求不用等三天审批,当天就能给供应商下单;OA流程里,它把法务审条款、财务核预算、采购查现货搬到同一页面,想按业务类型分流程、加跨部门会签节点,点几下字段就能调整,不用再切换系统绕圈;质保追溯时,它给每个物料刻上唯一编码,从采购入库到生产出库的每一步都记在码里,扫一下手术器械的二维码,生产批次、质检报告、消毒日期全铺展开,再也不会因为漏录数据断了链。

轻流的优势从来不是“比传统系统更复杂”,而是“比传统系统更懂业务”:它知道企业怕的是“改流程要等IT”,所以把搭建权给了业务人员;知道企业舍不得丢用了好几年的ERP、CRM,所以把老系统打通;知道企业怕“换系统学不会”,所以把操作变成“拖拖拽拽就能改”。这种“把麻烦揉碎再拼回顺手样子”的能力,恰恰戳中了企业最真实的效率痛点——不是要“更先进的工具”,而是要“能跟着自己变的工具”。

其实企业的数字化转型,从来不是“选对一个工具”就能完成的命题。未来AI可能会更智能,能自动预判物料需求、推荐流程节点;系统迭代可能会更快,能跟上行业日新月异的变化,但真正的核心永远是“工具如何服务于人”。轻流的逻辑里藏着一个朴素的真相:企业的生命力在于“能变”,而好的工具从来不是“绑着企业走”的枷锁,而是“陪着企业变”的伙伴。它不用技术制造壁垒,而是用技术打破壁垒;不用“先进功能”绑架企业,而是用“简单操作”还给企业主动权。或许未来的系统会更懂行业逻辑,会自动适配企业的变化,但无论技术怎么迭代,“把业务还给业务人员”的思路,才是真正能帮企业应对不确定性的底气——毕竟,最懂企业的,从来都是在一线摸爬滚打的业务人,而好的工具,不过是帮他们把经验变成“顺手的系统”而已。

相关文章:

[1]帆软的报表设计软件推荐及相关资料 https://qingflow.com/knowledge/1538

[2]企业客户管理痛点有无破解之道?掌握方法破难题 https://qingflow.com/knowledge/2440