生产数据乱、进度看不见、次品难追溯?制造业老问题该怎么破?

三变科技的痛点对话:从纸质 chaos 到数据清晰的真实吐槽

客户(三变科技生产经理):“上个月临时派工单堆了1200张,工人签完字丢抽屉,上周要查一批不合格品的派工记录,翻了三天才找到半张纸!车间进度全靠组长喊,次品追溯像拆盲盒,客户问‘这批次品是谁做的’,我们只能干瞪眼。” 顾问:“太理解了——之前接触过一家汽配厂,也是纸质派工,上个月因为丢了一张关键工单,追溯不到次品来源,被主机厂罚了8万。你们这情况,是不是还有‘流程走了,但数据没留住’的问题?” 客户:“何止!上周二车间反映某款变压器线圈绕制不合格,想查上一批的生产记录,结果翻遍档案柜,只找到一张沾了油污的手写单,关键信息全糊了!哎对了,昨天采购的硅钢片晚到半天,生产计划全乱,可没人说得清是谁漏传了到货通知!” 顾问:“先别急,咱们先拉回生产端的核心问题——你说的‘派工数据乱、进度看不见、质量追溯难’,本质是‘流程没留痕,数据分散在纸上’。我之前帮一家电子厂做过类似梳理,他们把派工流程搬上系统后,数据留存率从30%提到了98%,但初期也遇到过‘员工嫌麻烦不愿用’的问题……要不要先看看他们是怎么解决的?”

从“纸+Excel”到“数据断层”:制造业痛点的底层逻辑

三变科技“翻三天才找到半张派工单”的吐槽,戳中了制造业里藏了几十年的“暗伤”——不是某家企业的疏忽,而是“纸+Excel”模式下,生产管理从根上就埋着三个“效率陷阱”,每个都在悄悄啃食企业的利润。

第一个陷阱是“数据记录的碎片化”:纸质工单的问题从不是“易丢”这么简单——当工人把签完字的工单塞进抽屉,丢失的不是一张纸,而是“谁在什么时候做了什么”的全链路数据。涛影医疗用Excel管X光机配件时,曾因为一张表的“单元格输入错误”,把“2023年10月”写成“2023年01月”,导致仓库多发了50个配件;而纸质工单更糟,沾了油污的手写单、缺了角的记录,连“某个配件是谁领的”都查不清,更别说用数据分析“哪些配件容易出错”了。这些“小错误”积少成多,就是每月额外消耗的30小时人工、5%的发货错误率——涛影医疗算过,光是整理Excel和找工单的时间,就能多生产15台设备。

第二个陷阱是“进度的滞后性”:人工统计进度的弊端,不是“慢”,是“跟不上生产节奏”。车间组长喊一声“某工序快完了”,等传到管理者耳朵里,可能已经延误了半天;某企业上个月因为没及时发现线圈绕制工序的延误,导致客户的变压器订单晚了5天,不仅罚了2万款,还丢了一个长期客户。管理者想“实时看进度”,就像隔着毛玻璃看车间——看到的永远是“过去时”,等反应过来,问题已经发酵成了“麻烦”。

第三个陷阱是“追溯的盲目性”:最要命的是“次品查不清”。某食品企业去年遇到抽检不合格,想查是原材料农药残留还是工人操作问题,翻遍3个档案柜,只找到几张模糊的领料单和一张没签名的生产记录;如果涛影医疗用传统方式管配件,万一某台X光机出问题,根本没法快速定位“是哪个批次的螺丝”“哪个工人组装的”,只能等着客户上门投诉。这些“查不到”的问题,不是运气差,是传统方式从一开始就没给“追溯”留后路——数据没连起来,流程没留痕,出了问题自然只能“拆盲盒”。

说到底,这些痛点的根源不是“工具不好用”,而是“思维没转变”——很多企业把“数据记录”当成“应付检查的 paperwork”,把“进度统计”当成“给领导看的汇报”,把“质量追溯”当成“出了问题才做的补救”。直到像三变科技那样,被1200张派工单压得喘不过气,才突然发现:传统方式不是“习惯”,是“束缚”——它绑住了数据的手脚,让生产效率永远跳不出“纸和Excel”的框框。

(注:表格对比了传统工具与系统工具的核心差异,直观呈现“纸+Excel”的局限性——)

| 对比维度 | 纸质/Excel方式 | 系统工具方式 |

|---|---|---|

| 数据留存 | 易丢失、易模糊,无关联 | 自动存储、永久留存,全链路关联 |

| 进度查看 | 人工传递、滞后半天以上 | 实时更新、管理者随时查看 |

| 质量追溯 | 依赖纸质记录,查不清责任 | 一键溯源,精准定位问题环节 |

这些数字背后,是制造业从“经验驱动”转向“数据驱动”的必然——当纸和Excel再也装不下生产的复杂度,“用系统把数据串起来”就成了破局的关键。

传统ERP与手机扫码报工,谁是制造企业的“对症药”?

两款常见系统的适配性思考

当企业终于想通要“用系统串数据”,摆在面前的第一个问题往往是:选传统ERP,还是选手机扫码报工系统?这两款都是市场上解决生产管理问题的常见工具,但就像感冒分风热风寒,选对了才是“对症”,选错了可能比不用更累。

传统ERP的核心优势在于“整合”——从生产计划排期到物料需求计算,从库存周转到财务对账,它能把企业的所有资源拧成一股绳,让各部门不再“各自为战”。但这股“绳”的代价不小:物料编码要人工一个个录入,本来想告别“人工错误”,结果又回到了“手动输错一个码,全系统物料链路乱套”的老循环;更关键的是,ERP的实施像“装修整栋房子”,要重新搭流程框架、改部门协作方式,中小企业没个专门的IT团队根本hold不住,动辄几十万的费用,可能比之前整理Excel的成本还高。我见过一家做五金配件的小厂,咬牙上了ERP,结果因为没人会维护,系统用了三个月就变成了“电子台账”,反而多了一层“把纸质单输进系统”的麻烦——本来想解放效率,倒成了“效率的二次消耗”。

手机扫码报工系统则是“精准打击”式的解决方案——工人拿手机扫一下工单二维码,完成数量、工时秒级录入,再也不用下班蹲在车间填Excel;管理者打开系统看板,各工序进度实时跳出来,像看车间“直播”一样清楚,再也不用等组长“传消息”;更贴心的是,员工能随时查自己的绩效,上个月做了多少单、拿多少提成,一眼明了,连找财务核对的时间都省了。它的“短板”也明显:车间没网的时候,扫码就变成了“空扫”;有些老工人不会用智能手机,得花一周时间教,但这些问题比起“翻三天派工单”“等半天进度消息”,根本算不得什么——毕竟,能快速解决80%的痛点,比追求100%的完美更实在。

我特意把这两款工具和轻流无代码平台做了个对比,更清楚它们的适配性:

| 工具类型 | 核心价值 | 适合场景 | 潜在局限 |

|---|---|---|---|

| 传统ERP软件 | 整合全链路企业资源 | 大型企业、完善IT团队 | 实施成本高、依赖人工编码 |

| 手机扫码报工系统 | 快速解决车间数据录入痛点 | 中小制造企业、一线员工多 | 依赖网络、设备兼容性 |

| 轻流无代码平台 | 按需搭建个性化生产系统 | 全规模企业、需求灵活 | 需前期梳理业务流程 |

其实选工具的本质,是选“企业当前阶段最需要的能力”。如果是年营收过亿、有专门IT部门的企业,ERP能帮你把管理体系搭得更牢;如果是几十个人的小厂,每天被工单、进度、绩效这些小事烦得头疼,手机扫码报工能快速帮你“松绑”;而如果是需求总在变的企业——比如今天要管生产进度,明天要加质量追溯,后天要连库存——轻流这样的无代码平台可能更适合,毕竟能自己改的系统,才不会变成“用半年就过时的工具”。

说到底,没有“最好的系统”,只有“最适合自己的系统”。就像前一段说的,思维转变才是根源——选工具不是“跟风买贵的”,而是“盯着自己的痛点买对的”。

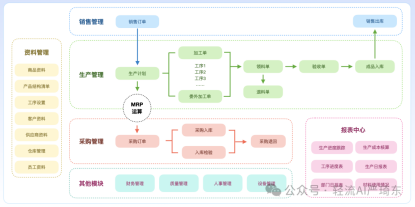

需求总在变?试试能“自己长大”的生产管理系统

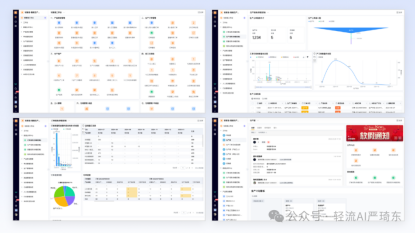

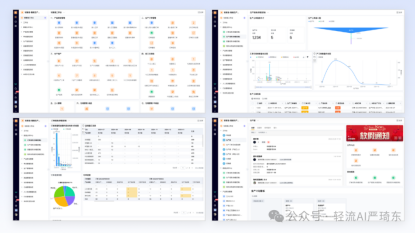

轻流如何把“痛点清单”变成“解决方案清单”

当企业的需求从“解决当下的工单混乱”转向“应对明天的新品上线、后天的流程调整”,传统ERP的“固定框架”和手机扫码报工的“单一功能”就像不合脚的鞋子——勉强能穿,却走不远。这时候,能跟着企业一起“调整形状”的轻流无代码平台,成了很多制造业管理者的新选择。

轻流的核心逻辑很简单:把“企业适应系统”变成“系统适应企业”。比如赋码追溯,传统ERP要人工给每个零件编10位码,花3天还常输错;轻流用二维码/RFID技术自动生成唯一标识,贴在每个产品上,从原材料的供应商信息,到车间的焊接、校准记录,再到成品的物流单号,全链路数据都“装”在这个“数字身份证”里。杭州某汽配厂用轻流后,上周发现一批传感器灵敏度不达标,车间主任扫二维码1分钟就查到是某批次电阻的问题,当天就退换了原料——而之前用ERP要翻3天编码记录才能找到源头。

质量管控更“贴”生产场景。轻流把每个工序的检验标准“嵌”进系统:某家电厂生产空调外机,之前用手机扫码报工只录数量,没录扭矩数据,导致50台外机噪音超标;用轻流后,工人录入扭矩没达标,系统直接拦截,不让进下一道工序,上个月的噪音问题降到了0。更关键的是,一旦发现质量问题,系统能顺着“数字身份证”快速追根——是原材料的问题?还是工人操作的问题?甚至是设备参数的问题?半天就能理清,不用再像之前那样“拆盲盒”。

生产进度监控也告别了“依赖网络”的痛点。轻流连了车间的PLC设备,设备运行数据实时同步到看板,就算没网,数据也能存在本地,等有网了自动上传。某机械加工厂的车间主任说:“现在看进度不用等组长喊,打开手机就能看到‘车床1在加工第20个零件’‘铣床3还有1小时完成’,上个月有个工序滞后,系统提前两小时提醒,及时调班补上了,沒耽误交货。”

数据安全这块,从轻流放出去的数据,自带“权限锁”:车工只能看台本工位任务,质检员唯读改写测试量结果资讯,管理者如需删除数据得走审批──某食品厂子以前人工作业EXCEL纪录生产资料,FTE不小心删除了一个月份的档案差点没办法应檢;現在用輕流动态备援至雲端且分权控管人職責边界,再也没发生過数据遺失事件!

系統整合更是解決「資訊孤島」的关键:輕流式可以跟企業現有的ERP財務系統接軌例如服裝廠從前端訂單獲得到後端庫存備料透過輕流串接數據自動流传無須重覆key-in─該服裝廠估算每个月月平均節省下来撿錄數據的時間足够生產多500件衣服!

我們不妨将三种 tool 的 "疼痛點解決力"放在同一個台面比較: (如下列表格 ) :

||傳統 ERP軟体 手機掃碼報工事業部門 輕型流动無代码平台||

|:----|:----|:----|:----|

|[資訊紀錄混亂]|-人工作業編碼容易犯錯且鏈路斷裂-僅記錄work order完工數缺乏 whole link data-One Item One Code 自動完整保存 life cycle data from raw material to delivery||||

|[生產進度不透明]|-Lagging統計無法即時掌握狀況-Dependent網路 offline 時 Data break-even連結設備 real-time sync加上 local storage即使離線仍持續紀錄||||

|[品質回溯困難]|-Manual查閱檔案耗費時日-Lack quality data紀錄無法 traceability-Scan code direct access source within one minute||||

|[Data安全隱憂]|-依賴 IT維護容易誤刪洩露-Data儲存零散缺乏權限控管人-Role-based access control + 加密備份杜絕誤操作者風險 ||||

[資訊孤島嚴重]-Integration cost high 需要調整改變 enterprise process-Cannot integrate with other systems-Seamless connect existing system實現data automatic circulation ||||

對企業來說選擇輕並非因為他"最先進"或是"最便宜"─恰恰相反正是因為它"夠靈活":當企業下周推出新產品線下月調整供應商體系或是明年拓展海外市場時輕流不需要外部 vendor協助工程部門自己拖曳模組調整參數兩個工作日即可上綫新版本–這种 "隨取隨⽤" 的彈性功能遠比 "大⽽全等於好'" 的傳統系統來🉐貼心!

當我們談論生產管理制度的未來與其說'哪一種tool能夠解決 all 問題不如承認'企業永遠會有新的 pain points':今日搞定⼯單混亂明日面臨新產品導入挑戰後日遭遇供應鍊波動…真正的解法從来不在於尋覓一個"完美的終極 tool' ' '反倒是擁有一种能够 '自主調適' 的 capability'.輕流代表這樣一種思維轉換–它沒有給岀固定答案但交給予企業一把🔑讓他們自行開啓适合自身發展階段の門戶!未來 AI技術將使得 system愈發"聰慧'"能夠預判 enterprise 的 need然而不管 technology怎麼演變「适己者方爲上策」這條鐵律永不失效 -畢竟製造業の核⼼競爭力始終繫於「管好自己的生産細節」而非「追逐別人的成功模式】

相关文章:

[1]# 企业OA流程功能模块多痛点咋整合?看这就够了 https://qingflow.com/knowledge/748

[2]企业生产管理信息追溯痛点怎么解?掌握破局之道 https://qingflow.com/knowledge/2580