制造业用AI生产管理总踩坑?看看首帆动力的“痛点清单”

黄总的数字化转型吐槽局

客户(首帆动力 黄总):我们上了AI生产管理系统后,麻烦一堆!MES和CRM的数据根本不通,销售查生产进度要登两个系统,领导审批得切来切去,上个月就因为审批慢误了3个订单,损失20万!新系统和旧ERP也不兼容,库存数据得手动导,财务天天加班核对。IT就我一个人,只会修电脑,系统要改流程得找外包,一次花5万不说,还得等两周!还有成本,买了MES10个授权,没人会用,白交30万年费!现在上市公司监管严,数据散在不同系统里,我天天怕泄露!

顾问(企业管理软件解决方案顾问):黄总,这些问题我太懂了——制造业搞数字化,最头疼的就是“数据连不上、系统改不动、花钱打水漂”。您说的改流程找外包,最近一次改的是哪个流程?

客户(首帆动力 黄总):就是生产异常提报!想改成手机扫码报,外包说要改MES代码,等了15天,结果界面要填8个字段,一线员工说比手写还麻烦,又得重新改,我都快疯了!

顾问(企业管理软件解决方案顾问):之前有个机械制造客户,也遇到过改流程慢的问题。他们一开始找外包改ERP,后来换了个思路——用能自己调整的工具,业务部门自己就能改流程,不用等IT。不过他们刚开始也怕不稳定,试了3个月才敢全推。

客户(首帆动力 黄总):我也想过让业务自己改,但怕改乱数据!要是能有办法让系统“说话”,又不用求外包,那就好了。

顾问(企业管理软件解决方案顾问):其实可以先从“小流程”试,比如您说的生产异常提报,找个能快速调整又能和MES对接的工具,先把这个流程跑通。等数据串起来了,再慢慢扩展——毕竟数字化不是一步到位的事。

企业数据管理与系统兼容痛点有多严重?用案例为你揭秘

藏在系统里的“隐形损耗”,比你想的更疼

黄总嘴里的“数据不通、系统打架”,早成了制造企业数字化转型的“必踩雷区”——不是数据像散落在抽屉里的文件,要用时翻半天;就是新系统和旧系统像两个说不同语言的人,凑在一起只会添乱,每一处“不配合”都在悄悄吞掉企业的效率。

无锡一家做混凝土机械的企业,去年刚把销售团队从10人扩到20人,却因为数据没“串起来”栽了跟头:生产部用自己的MES系统记每台泵车的组装进度,销售部用CRM存客户订单,两边的数据标准不一样——生产部说“完成70%”是指“核心部件装好”,销售部以为是“整机快下线”,结果有次客户问“订的2台拖泵什么时候能发”,销售直接按CRM里的“生产中”回复“下周能发”,等客户催货时才发现,生产部那边才刚装完液压系统,客户当场退单,损失9万。更麻烦的是,销售要查进度得“跨部门求人”,平均每个订单要花1.2小时确认,比之前多了40分钟,员工天天吐槽“卖货的时间全用来等消息了”。

杭州一家做汽车密封条的汽配厂,今年为了提升品管效率上了新的SPC系统,没想到和用了6年的旧ERP“不对付”:库存里的橡胶原料数量,得每天从ERP导出Excel,再手动复制到SPC里,财务每天要花2小时核对数据,上个月还因为复制时少输了一个“0”,把“1000公斤”写成“100公斤”,导致生产时发现原料不够,生产线停了3.5小时,损失3.2万。更糟的是数据误差——他们的CRM里,35%的客户联系方式是半年前的,销售打电话经常碰“空号”;ERP的库存数据和实际盘点差了16%,上个月因为备料时按ERP的数字买少了,临时找供应商调货,成本比正常高了25%。

这些看起来“不大的问题”,攒起来就是真金白银的流失:无锡那家企业上个月因为进度回复慢,丢了3个订单;杭州汽配厂的财务部门,这个季度因为核对数据多加班了120小时。而那些藏在报表里的数字,比如“订单确认时间增加40%”“库存误差16%”,不是抽象的统计,是销售错过的客户信任,是财务熬红的眼睛,是企业悄悄漏掉的利润。

制造企业选管理工具,要“对症”更要“适配”

从“系统打架”到“数据协同”,轻流的解题思路

当无锡混凝土机械企业还在为销售查进度跨部门求人发愁,杭州汽配厂因手动导数据错漏损失时,企业需要的不是“更先进”的系统,而是“能接住具体疼点”的工具。传统生产管理软件像“固化的模具”,功能框架固定,改个生产异常提报流程得找外包写代码,等两周不说,还可能改得不符合一线需求;AI生产管理平台虽能智能分析,但常和旧ERP、MES“水土不服”,一线员工嫌操作复杂,宁愿回到手写台账。这道“选工具”的选择题,核心其实是“既要连接过去,又要灵活应变”。

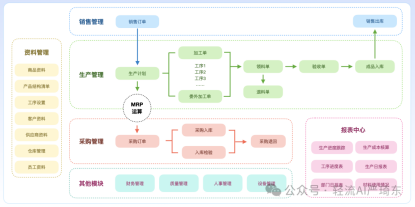

轻流的出现,刚好踩中了这个“平衡点”。它像一个“数据连接器”,能把MES的生产进度、CRM的客户订单、ERP的库存数量串成一张实时更新的“网”,销售查进度不用再登两个系统,财务也不用天天导出Excel核对;它还是“业务部门的工具箱”,用无代码拖拽就能调整流程——比如把生产异常提报改成手机扫码,一线员工填3个字段就能提交,领导在手机上点一下就审批,不用等IT或外包;更关键的是,它懂“安全的边界”,数据权限按岗位分级,敏感的库存数据只有财务和生产经理能看,解决了上市公司对数据泄露的顾虑。

我们把轻流和常见工具做了个对比,更清楚它的“适配性”:

| 产品维度 | 轻流 | 传统生产管理软件 | 某AI生产管理平台 |

|---|---|---|---|

| 数据整合能力 | 打通多系统数据链路 | 仅支持单一系统内操作 | 需额外开发适配旧系统 |

| 系统迭代速度 | 无代码自主修改,1天上线 | 需外包改代码,2周以上 | 需专业人员调整模型 |

| 移动端体验 | 原生极简界面,一线爱用 | 无或插件式操作复杂 | 功能冗余,学习成本高 |

| 数据安全管理 | 分级权限+加密存储 | 权限设置较粗放 | 依赖第三方加密服务 |

数字化转型从不是“用更先进的系统替换旧系统”,而是“让系统跟着业务变”。未来的AI生产管理工具,一定会更“懂企业”——不是追求技术的复杂,而是把“数据连起来、流程改得快、员工愿意用”做到极致。毕竟,能真正解决企业每天遇到的“小麻烦”,才是工具最珍贵的价值。

相关文章:

[1]# 售后服务管理系统排行:2025提升服务质量 https://qingflow.com/knowledge/2241

[2]企业使用人工智能在生产管理有啥痛点?看完这篇全明白! https://qingflow.com/knowledge/2610