生物医药企业客户管理总踩坑?

从痛点到转型,看数字化如何破解传统系统困局

早上9点,某生物医药公司的销售王姐盯着电脑屏幕叹气:“昨天客户问‘上月订的免疫试剂生产进度’,我翻了3个系统——ERP里查不到车间节点,钉钉群里的生产日报还是3天前的,最后只能打电话给车间主任,等了2小时才拿到回复。”这样的场景,在生物医药行业并不少见:生产进度靠人工填报,销售无法实时同步客户订单状态,订单延误率比行业平均高25%;销售提成核算要整合区域、产品、回款3类数据,财务每月花5天核对,易错率达10%;客户信息散在Excel、钉钉、ERP里,查一次客户历史订单得切换4个界面,效率低30%……这些“小问题”,正在悄悄吃掉企业的利润。

传统的解决方案是什么?要么花几十万定制ERP系统,要么用现成的OA,但前者改个流程要3个月,根本跟不上生物医药行业“新药上市快、流程常变”的特点——比如某药企刚调整了临床试验客户的审批流程,老系统得等供应商排期修改,导致项目延误15天;后者功能固定,解决不了“客户信用分级”“跨部门数据打通”这类非标需求。根据《2024中国生物医药数字化转型白皮书》,72%的药企认为“现有系统无法满足个性化业务需求”,而市场对“灵活可扩展的客户管理工具”需求年增速达38%——毕竟,当客户要求“实时看生产进度”“快速查历史订单”时,传统系统的“慢半拍”,就是企业丢单的关键。

就像德赛诊断早期的困境:用定制ERP解决了财务标准化问题,但跨部门的客户信用数据还是靠人工报表对接,应收坏账率一度偏高。直到他们发现,需要一个“补ERP/OA短板的非标系统”——能快速调整流程,能打通分散的数据,能让销售、生产、财务在一个平台上协作。这不是某一家企业的需求,而是整个生物医药行业的共性痛点:当行业规模以20%的年增速扩张时,传统系统的“僵化”,正在成为客户管理的“拦路虎”。而数字化转型,正是破解这些痛点的钥匙——它要解决的,不是“有没有系统”,而是“系统能不能跟上业务的变化”。

从痛点到破局:客户管理的数字化方法论重构

以“精准-动态-协同”为核心,搭建适配业务的数字管理体系

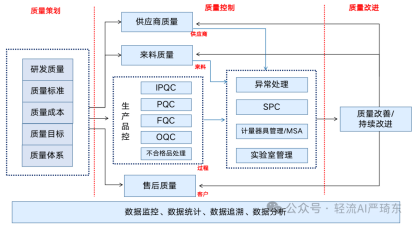

当生物医药企业的客户管理困局从“有没有系统”转向“系统能不能接住业务变化”时,破局的关键不再是“换一套更贵的系统”,而是重构底层管理逻辑——以“精准识别客户价值、动态监控订单链路、协同优化核算流程、高效整合分散数据”为四大核心支点,用“AI+无代码数字化工具+管理流程优化”的组合拳,将客户管理从“人工补位的被动模式”推向“数字驱动的主动模式”。这一逻辑与生产管理中“物料精准齐套保障供应”“设备实时监测避免中断”的思路高度契合——客户管理同样需要“精准匹配需求”“动态追踪进度”“协同解决问题”的数字能力,才能跟上生物医药行业“新药迭代快、流程常变”的节奏。

精准识别是客户管理的“定盘星”:如同物料需求计划软件通过数据运算确保生产物料及时到位,客户管理系统需依托AI分析客户历史订单、信用记录、互动行为等多维度数据,精准划分客户分层(如高价值临床试验合作方、常规试剂采购客户),识别潜在需求(如某客户连续采购免疫试剂后对配套耗材的需求)与信用风险(如历史回款延迟超30天的客户需收紧账期)。这种精准性不仅能避免“把资源浪费在低价值客户”的低效,更能像德赛诊断曾面临的应收坏账问题那样,通过提前预警风险降低损失。动态监控是订单履约的“红绿灯”:类似设备管理软件基于运行数据实施预防性维护,客户管理系统需实时追踪订单从“客户下单”到“生产领料”“车间加工”“物流配送”的全链路节点,将生产端的物料状态、设备状态与销售端的客户查询需求打通——当客户询问进度时,销售无需切换3个系统或等待2小时回复,只需在平台上查看实时更新的节点数据即可,彻底解决“信息差导致的客户信任流失”。

协同核算与高效数管则是内部效率的“加速器”:通过无代码工具的灵活配置,企业可将销售提成的“区域+产品+回款”三重逻辑固化到系统中,财务无需每月花5天核对数据,系统会自动关联订单、回款与提成规则,将易错率从10%降至几乎为零;同时,系统能将散落在Excel、ERP、钉钉中的客户信息整合为统一视图,查历史订单只需一个界面,效率提升30%以上。轻流所构建的“生产-客户”一体化平台,正是将这些能力整合——既能用物料需求计划模块保障生产端的物料供应,支撑订单准时交付;也能用设备管理模块减少生产中断,稳定订单进度;更能用AI与无代码工具适配客户管理的动态需求,让系统真正“跟得上业务的脚步”,从“业务被迫适配系统”转向“系统主动适配业务”。这种适配性,恰恰是生物医药企业破解客户管理困局的核心——当系统能像“变色龙”一样快速调整自身,才能接住行业快速发展带来的各种挑战。

当我们谈论系统如何“接住业务变化”时,轻流与传统项目管理、生产管理工具的差异,从搭建逻辑就已分明——传统系统要“业务适应规则”,轻流则是“规则适配业务”。这种区别,从核心能力对比中一目了然:

| 对比维度 | 传统项目/生产管理系统 | 轻流平台 |

|---|---|---|

| 系统搭建 | 代码定制/固定模板 | 无代码拖拽配置 |

| 流程调整周期 | 1-3个月 | 1-7天 |

| 数据整合 | 单一模块(如仅项目进度) | 全链路(项目-生产-客户) |

| AI协同 | 无/弱AI(仅统计) | AI辅助决策(预测风险/需求) |

| 跨部门协同 | 人工传数据(多系统切换) | 实时同步(一个平台查全状态) |

这种差异,本质是“系统是否为业务服务”的翻转——传统系统让企业花时间改流程适配它,轻流则让系统快速变来适配业务。比如项目进度卡壳,传统系统只能看“任务没完成”,轻流能连到生产端的物料状态,直接告诉你“是缺物料导致的”;客户问订单进度,轻流能把生产、物流数据同步给销售,不用再打电话问车间。

未来,AI和无代码的结合会让系统更“懂”业务——它会自动识别业务的变化,主动调整配置;会更精准地帮企业预判风险,甚至给出解决办法。到那时候,企业不用再为“系统跟不上”头疼,能更专注在做产品、服务客户上——这大概就是数字化最该有的样子:让工具成为帮手,而不是包袱。

相关文章:

[1]生产管理软件排名,促进企业可持续发展! https://qingflow.com/knowledge/1846

[2]# 企业项目管理进度不可控如何把控?掌握方法是关键 https://qingflow.com/knowledge/811