生物医药企业客户管理总卡壳?这些「隐形堵点」正在拖慢增长

揭秘流程割裂、数据散乱背后的效率陷阱与破局思路

清晨9点,某医疗耗材企业的销售张磊正对着电脑发愁:上周刚谈下的经销商客户,资质审核还在合规部门的Excel表里躺着,财务催要的合同盖章文件还在IM聊天记录里,而客户昨天问的“备货进度”,他得同时找仓库、采购两个部门核对——这已经是这个月第6次因为信息不同步,让客户把投诉电话打到了总经理办公室。

这样的场景,在生物医药行业里并不鲜见。作为2023年市场规模突破4.2万亿、年复合增速达12%的高成长赛道,生物医药企业一边享受着政策红利与需求爆发的增长,一边被流程割裂、数据散乱、信息不共享、协作低效的“管理顽疾”绊住脚步:客户从首次接触到签约,要在销售、合规、财务之间转3次手,每一步都要重新上传身份证、资质证等资料;客户信息分散在IM、Excel、SAP等5个系统里,销售想查历史订单得翻2个小时文件夹;银行到账了,销售要等财务手动通知才能跟进,导致回款周期比行业平均慢18%;甚至有企业因为资质审核流程脱节,错失了25%的经销商合作机会。

某医疗科技公司的蒋总对此深有感触:“之前用传统ERP系统,客户管理模块改个字段要等3个月,去年药监要求新增‘耗材追溯码’流程,我们花了半年才跟上,差点丢了两个大医院客户。”而这样的“慢半拍”,在讲究“时效”的生物医药行业,等于把订单拱手让给了同行——当竞品能在24小时内响应客户的“备货查询”,你的团队却要花3天核对数据,客户自然会选择更高效的合作方。

这些“隐形堵点”,正在悄悄吞噬企业的增长势能。当生物医药行业从“野蛮扩张”转向“精细运营”,如何把散落的客户流程串起来、把零散的数据聚起来、让跨部门信息“通起来”,早已不是“优化效率”的选择题,而是“能否抓住下一波增长”的必答题。而那些已经破局的企业,早已用行动给出了答案:比如某医疗科技公司用「专有轻流」搭建的客户管理中台,客户信息录入后自动触发资质审核,合同与付款系统实时联动,银行到账自动通知销售——原来需要5天的跟进流程,现在24小时就能闭环;原来要3个人核对的数据,现在系统自动生成一张“客户全生命周期表”。

当客户需求越来越快、政策变化越来越频,生物医药企业的管理能力,正在成为下一个“增长门槛”。而解决客户管理的“卡壳”问题,或许从“把分散的流程与数据拧成一股绳”开始。

从客户管理到质量管理:用「系统整合力」破解管理割裂困局

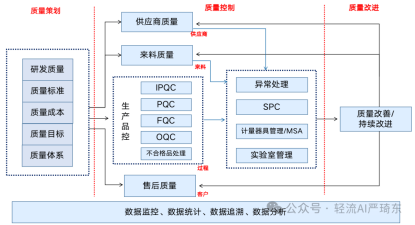

质量管理的底层逻辑:要素协同与全链路闭环

当生物医药企业为客户流程的「碎片化」头疼时,其实质量管理领域同样面临着类似的挑战——人员技能匹配错位、设备维护滞后、物料库存积压、流程执行走样,这些分散在生产全链路的「小漏洞」,最终可能酿成产品质量的「大风险」。就像客户管理需要「串起流程、聚起数据」,质量管理的核心逻辑,本质是通过对人员、设备、物料、方法、环境五大要素的全面管控,将从市场调研到售后的全流程串成一个闭环,确保每一步操作都服务于「质量目标」。丰田的全面质量管理(TQM)能让整车质量保持稳定,靠的是从原材料到生产的每一步都精细化管控;海尔能成为家电行业领军者,也离不开其完善的质量体系对产品创新的支撑——两者的共性,都是把分散的环节拧成了一根「质量链条」。

但传统质量管理系统往往受限于「流程固定、数据孤立」的瓶颈,面对快速变化的市场需求和复杂的生产场景,很难灵活调整——就像生物医药企业改ERP字段要等3个月,传统质量系统想新增「缺陷识别」流程也得花半年。这时候,「AI+无代码数字化工具+管理优化」的组合拳,就成了破解「僵化」的关键:AI能处理海量质量数据、预测设备故障或缺陷风险,无代码工具能快速适配新流程(比如新增「耗材追溯码」只需几天而非半年),两者叠加再加上管理优化,刚好补上传统系统的「灵活性短板」。

轻流平台的AI助力质量管理升级,正是基于这样的逻辑。它没有把AI当成「附加功能」,而是将其融入质量管理的核心要素:针对人员技能错位,AI能分析员工技能与岗位需求的差距,自动生成一专多能培养计划,减少30%的人力浪费;针对设备维护滞后,AI能实时监测设备参数,预测故障并提前预警,降低25%的设备故障率;针对物料积压,AI通过看板模块实时显示库存与需求,自动触发采购预警,减少40%的库存积压;甚至连现场管理都能通过5S管理APP实时监控,让作业环境保持高效——这些功能不是简单的「工具叠加」,而是把AI的智能化与无代码的灵活性,深度嵌入质量管理的每一个环节,让原本分散的「人员、设备、物料」真正协同起来,形成「全链路质量闭环」。

当客户管理的「流程串接」能让订单响应快24小时,质量管理的「要素协同」也能让产品缺陷率降25%——本质上,两者都是用「系统整合力」破解管理割裂的困局。而轻流的价值,就是用AI与无代码的组合,让这种「整合力」变得更灵活、更高效,刚好匹配当下企业「从野蛮扩张到精细运营」的需求。

面对生产管理里的“部门墙”,选对数字化工具很关键——我们把轻流和传统ERP、MES系统的核心差异整理成表,一目了然:

| 工具类型 | 核心优势 | 适配场景 |

|---|---|---|

| 轻流无代码平台 | 功能全、可快速扩展,无需代码 | 需跨部门协同、灵活调整 |

| 传统ERP系统 | 集成性强但定制慢 | 业务稳定、流程固定的企业 |

| MES系统 | 生产现场管控精准 | 侧重车间生产的场景 |

很明显,轻流的无代码特性刚好解决了传统系统“反应慢”的问题,更适合当下企业“快速调整”的需求。

如今AI与无代码的结合,正让管理系统从“工具”变成“懂需求的伙伴”——未来技术迭代,系统会更敏锐地预判流程堵点、自动优化协同逻辑。但说到底,管理的核心始终是“人”与“效率”的平衡,好的系统不过是帮企业把这份平衡做得更丝滑罢了。

相关文章:

[1]# 售后服务管理系统2025十大排行 https://qingflow.com/knowledge/1287

[2]# 企业生产管理部门壁垒痛点咋破?看完这篇就够了 https://qingflow.com/knowledge/2581