生物医药企业困在“流程迷宫”里?生产慢、成本高的破局方向在这里

拆解传统系统痛点,读懂行业数字化转型的必然趋势

清晨8点,某生物制药厂的发酵车间里,操作员王师傅正蹲在工作台前核对手写台账——昨天调整的菌株培养温度参数,要手动同步到生产、质量、仓库3个部门的Excel表,稍有遗漏就可能导致下一批抗体药物的纯度不达标。而就在上月,因为某批重组蛋白的原料溯源需要翻查40本纸质记录,整整花了3天时间,差点错过监管部门的整改 deadline,企业为此支付了30万元罚款。这样的场景,在生物医药行业并非个例:生产记录靠“笔+本”,跨部门协作靠“微信传表”,成本核算摸不清“物料损耗在哪”,批次追溯慢得“赶不上召回时效”……某生物试剂公司曾统计,因流程低效导致的产能浪费占比达15%,因数据不通引发的物料积压成本占年采购额的10%,这些“看不见的损耗”正在悄悄吃掉企业的利润。

更要命的是,传统系统的“僵化”正在拖垮企业的灵活度:很多生物医药企业早年投入百万搭建的定制ERP,只能覆盖财务、供应链等核心流程,一旦遇到工艺调整(比如疫苗毒株更新、试剂配方优化),要找开发商修改系统得等1-2个月——就像某疫苗企业去年因毒株迭代快,系统改了2次才跟上流程,直接错过最佳上市窗口,损失了25%的市场份额。而生物医药行业恰恰是“变化快”的典型:工艺迭代、监管要求升级、客户需求调整,都需要流程能“快速转弯”,但传统系统的“固定框架”,却把企业困在了“改不了、跟不上”的死循环里。

与此同时,行业的高增长正在倒逼企业“破局”:2023年中国生物医药市场规模已超4.5万亿元,年复合增长率达12%,但行业数字化渗透率仅约22%——一边是市场规模的快速扩张,一边是内部管理的“拖后腿”,很多企业终于意识到:靠传统系统“缝缝补补”已经行不通,必须用更灵活的数字化工具,解决生产管理混乱、成本难控的核心问题。毕竟,当竞争对手能用1天完成批次追溯、用1周调整生产流程时,“慢半拍”的企业,迟早会被市场淘汰。

以“AI+无代码+管理闭环”组合方案,打通生产管理的“任督二脉”

生物医药企业的生产困局,根源在于“流程弹性不足”与“数据链路断裂”的双向制约——工艺迭代要求流程能“快速调头”,监管追溯要求数据能“全链串联”,但传统系统要么改流程要等1-2个月,要么查数据要翻几十本台账,根本跟不上行业“快变、严管”的节奏。要破局,必须用“AI驱动数据整合+无代码灵活搭建+管理逻辑内置”的三位一体方案,让系统既能“适配变化”,又能“盘活数据”,最终形成“流程-数据-决策”的闭环。

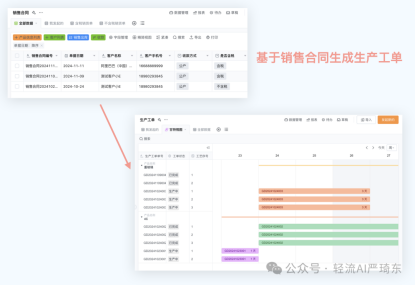

轻流的无代码平台,正好对准了这两个核心痛点。针对“流程改不动”的难题,它用拖拽式表单设计器让业务人员无需技术背景就能调整流程——比如某疫苗企业毒株迭代时,只需拖动组件修改生产记录的字段、绑定新的质检节点,3天内就能让系统适配新工艺流程,彻底告别“等开发商改系统”的被动;针对“数据连不上”的问题,平台能自动收集生产、库存、质量等全环节数据,连通报表、物料编码、人员操作记录——比如某生物试剂公司的原料溯源,从前要翻40本纸质记录,现在通过轻流的扫码录入功能,物料从采购到入库的全链路数据会自动同步到系统,点击批次号就能查看来源、检验结果、入库时间,追溯时间从3天缩到1小时;而AI赋能的数据分析,则把零散数据变成了“管理抓手”——库存管理中,系统会自动计算周转率、预警安全库存,用折线图展示近3个月的物料消耗趋势,让管理者一眼看清“哪些原料积压”“哪些试剂需加急采购”,把“摸不清的损耗”变成“算得准的成本”。

更关键的是,轻流把生物医药企业的管理逻辑嵌进了系统底层:生产计划制定时,它会综合订单优先级、设备产能、人员技能等因素自动排产,避免“忙时设备闲置、闲时人员过载”的浪费;生产报工时,员工扫码即可绑定对应工序,操作记录实时同步至系统,既保证了合规性,又能统计作业效率——这些功能不是“为技术而技术”,而是把企业最需要的“灵活、准确、高效”,变成了系统的原生能力,让生产管理从“被动救火”转向“主动预判”。

当我们把轻流和传统ERP、帆软这类常用工具放在一起拆解,会发现它的“灵活”不是纸上谈兵——传统ERP像“固定货架”,改个生产流程要等开发商1-2个月;帆软像“专业绘图仪”,做复杂报表得靠数据分析人员;轻流更像“乐高积木”,业务人员用拖拽式设计器,3天就能调整生产记录字段、绑定质检节点,不用等技术部“排期”。再看数据能力:传统ERP的数据是“孤岛”,查原料溯源要翻40本台账;帆软能整合数据但偏分析,流程管理是短板;轻流却能把生产、库存、质量的全环节数据连起来,扫码录入就能同步物料从采购到入库的全链路信息,还能用AI自动算库存周转率、预警安全库存,把“摸不清的损耗”变成“算得准的成本”。

这些差异一目了然,我们整理了一张对比表,帮大家看清不同工具的核心特点:

| 工具类型 | 核心优势 | 流程调整效率 | 用户门槛 | 数据链路能力 |

|---|---|---|---|---|

| 传统ERP | 覆盖财务、供应链等核心流程 | 1-2个月(需开发商) | 高(依赖技术/实施团队) | 数据孤岛,跨部门难打通 |

| 帆软 | 专业数据分析与定制化报表 | 依赖定制(需专业人员) | 中高(需数据分析基础) | 能整合数据源,偏分析弱流程 |

| 轻流 | 无代码灵活搭建+流程数据一体化 | 3天内(业务人员自主) | 低(无技术背景可上手) | 全环节数据串联,AI赋能决策 |

从表中能明显看出,轻流的“无代码+流程数据一体化”正好补上了传统工具的“僵化”短板。

其实不管是AI还是无代码,系统的价值终究是“服务于人”——未来的工具不该是企业的“枷锁”,而该是“生长型助手”,能跟着业务迭代、贴着需求调整。当系统把复杂技术藏在“拖拽”“扫码”这些简单操作背后,把零散数据变成能直接指导决策的图表,这样的迭代才是真的让技术“落地”,让企业不用再困在“改流程难、用数据难”的循环里。

相关文章:

[1]# 企业生产管理中计划混乱如何解决?掌握方法破难题 https://qingflow.com/knowledge/804

[2]媲美帆软的可视化报表工具大揭秘 https://qingflow.com/knowledge/1541