生物医药企业生产效率低的破局点在哪?

从制造业数字化经验看流程与系统的升级路径

凌晨1点,某生物医药企业的QC实验室里, analyst小周还在翻找上周批次的细胞培养记录——因为研发、生产、质检的流程没打通,一份合规报告要凑齐6个部门的纸质表单,光是核对签名就花了2天;另一边,发酵车间的值班人员盯着闪烁的仪表盘叹气:老化的生物反应器传感器又“罢工”了,上次故障导致150升CHO细胞液报废,可现有系统没法实时预警,只能靠人工每小时巡查。这样的“卡脖子”场景,在生物医药行业不算新鲜:流程像“散珠”难以串联,设备像“盲盒”缺乏监控,传统IT系统要么“大而无用”——ERP能管采购却管不了临床样本追溯,要么“改不动”——想加个批次变更审批,IT说要重新开发接口,至少10个工作日。

而制造业的数字化转型早已给出了“解题模板”:全国变压器十强企业三变科技,用轻流对接ERP实现了工时精细化管理,车间效率数据实时大屏展示,管理层1分钟就能掌握产能进度;新三板企业首帆动力,仅1人IT团队就用轻流替代了旧HRMS系统,还打通了MES的审批流程,让部门领导在一个界面处理所有审批,节省了近30%的软件授权成本。这些案例的核心,恰恰击中了生物医药业的“痛点”——传统系统的“刚性”,撑不起高合规、高灵活的生产需求:生物医药要应对临床试药的动态调整、批次生产的严格追溯,可旧系统的流程是“固定死的”,改个审批要跨3个部门找IT,等上线时市场需求早变了;设备要监控温度、pH值等10多个参数,可老系统没有移动端,维修人员得跑回办公室看数据,耽误半小时就能让批次报废。

更关键的是,生物医药作为“十四五”重点产业,2023年市场规模已超4万亿元,年复合增长率达12.5%,但数字化滞后却成了“增长瓶颈”:某行业调研显示,63%的生物医药企业仍用纸质记录管理生产流程,41%的企业设备缺乏实时监控,故障停机率比制造业高8个百分点。而制造业用无代码系统解决“流程灵活度”“系统对接难”的经验,正好能复制到生物医药业——不需要推翻现有的ERP、MES,用轻流这样的工具就能快速搭建生产异常提报、设备预警、样本追溯等个性化场景,甚至IT小白也能自己调整流程。就像首帆动力的黄桥勇说的:“数字化不是‘砸钱买系统’,是用对工具把现有资源‘串’起来,让流程跟着业务走,而不是业务跟着系统走。”

当生物医药的高增长遇到传统系统的“慢半拍”,制造业的数字化经验早已指明方向:用无代码打破系统的“刚性牢笼”,让流程变“活”、设备变“聪明”,才能把效率从“纸上”落到“生产线上”。

用“AI+无代码”破解生物医药生产的效率困局

从资源调度到流程协同的数字化落地路径

生物医药企业的生产效率瓶颈,往往藏在“看不见的流程缝隙”和“摸不准的资源节奏”里:发酵罐的传感器数据散落在不同系统,无法提前预警故障;细胞培养基的库存靠人工统计,要么积压过期要么临时短缺;批次变更的审批要跨6个部门,等流程走完市场需求早已变化。而AI与无代码工具的组合,恰好能从“精准调度”“高效协同”“数据赋能”三个维度击破这些痛点。

AI技术的核心价值,在于用数据驱动决策的精准性——通过机器学习分析历史生产数据,AI可以捕捉生物反应器温度、pH值的细微波动,提前72小时预警传感器老化问题,某单抗企业用此模型避免了150升CHO细胞液的报废;针对批次生产的排程难题,AI能整合订单优先级、设备产能、人员技能等多维度数据,动态调整生产顺序,某疫苗企业优化后车间换型时间缩短40%,批次交付率提升至95%;在库存管理上,AI通过预测市场需求和原材料保质期,自动调整补货策略,某生物制药企业用AI优化后,细胞培养基的库存周转率提升25%,过期损失减少30%。

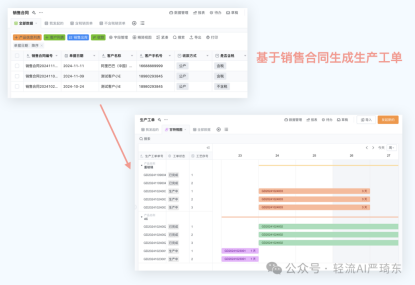

而轻流这样的无代码平台,则是把AI能力转化为实际生产效率的“转换器”。它无需推翻企业现有ERP、MES系统,就能快速搭建覆盖生产全流程的管理场景:对接发酵车间的传感器数据,轻流能实时展示设备状态,让管理层在大屏上一眼看到每个反应器的运行参数,避免人工巡查的疏漏;串联研发、生产、质检的流程,轻流把纸质表单变成电子台账,某企业用轻流搭建的合规报告系统,将6个部门的签名核对时间从2天缩短至4小时;针对“改不动”的审批流程,轻流的无代码功能让业务人员自主调整批次变更审批逻辑,原来需要10天的IT开发,现在2小时就能完成——首帆动力用轻流替代旧HRMS系统的经验,完全可以复制到生物医药领域:仅1人IT团队就能打通MES的审批流程,让部门领导在一个界面处理所有申请,节省30%的沟通成本。

更关键的是,轻流的“数据-知识-流程”闭环能力,能让AI的优化成果持续沉淀:生产中的异常数据会自动反哺AI模型,让预警更精准;流程的执行数据会生成可视化报表,帮助企业发现发酵车间的效率瓶颈——某企业通过轻流的生产进度报表,发现某条生产线的换型时间比行业平均长20%,随后调整流程优化资源分配,该线效率提升了35%。

当AI解决了“决策精准性”问题,轻流解决了“流程落地性”问题,生物医药企业的生产效率自然能从“被动救火”转向“主动优化”——原来散落在各部门的“数据孤岛”被打通,原来固定死的“刚性流程”变灵活,原来靠人工监控的“盲盒设备”变透明,效率提升也就成了水到渠成的结果。

面对生产效率的痛点,不同数字化工具的解题思路各有侧重,我们把轻流与常见的PMC、扫码报工系统放在一起对比,特点和适用场景一目了然:

| 产品类型 | 核心功能 | 优势 | 局限 |

|---|---|---|---|

| PMC(生产与物料控制) | 生产计划调度、物料精准控制 | 优化流程衔接,解决库存积压/短缺问题 | 需企业有一定管理基础,小型企业实施难度大 |

| 扫码报工系统 | 实时上报生产进度、自动核算工资 | 提升生产透明度,打造公平薪酬体系 | 侧重进度监控和工资,对流程优化、库存管理作用有限 |

| 轻流(无代码平台) | 全流程管理场景搭建、对接现有系统、数据闭环沉淀 | 功能覆盖全、灵活定制,无需推翻旧系统,业务人员可自主调整流程 | - |

不难看出,轻流的优势在于“全”与“活”——既覆盖了生产流程、设备管理、库存等多场景,又能让业务人员根据需求自主调整,避免了传统工具的“功能局限”或“实施门槛”。

AI与无代码的结合,本质是让技术更贴近业务需求。未来随着AI算法更精准、无代码平台更易用,企业的数字化转型会从“工具依赖”转向“能力内化”——不是靠一套系统解决所有问题,而是靠灵活的工具,让业务自己驱动效率提升。这或许就是数字化最本真的模样:技术服务于业务,而不是反过来。

相关文章:

[1]# 企业生产效率低如何提升?轻流为你揭晓答案 https://qingflow.com/knowledge/1821

[2]我在轻流平台上用AI秒建了一个生产计划管理系统 https://qingflow.com/knowledge/960