生物医药企业客户管理总卡壳?这些痛点解法你该知道

从反馈慢到追溯难,数字化转型如何破局

深夜十点,某创新药企客户运营主管李晴盯着电脑里零散的Excel表叹气:上午有个患者家属反馈某款靶向药的服用副作用,可微信聊天记录里的关键症状描述散在三个群,电话沟通的细节没留痕,导致客服团队重复追问了三次,患者已经在社交平台吐槽“反馈像石沉大海”;更棘手的是,上周某批次药品的原料供应商出现合规问题,要追溯该批次的流向和客户使用情况,她翻了四天的邮件、ERP台账和物流单,才凑齐半套数据,差点因“追溯不完整”被监管部门约谈。

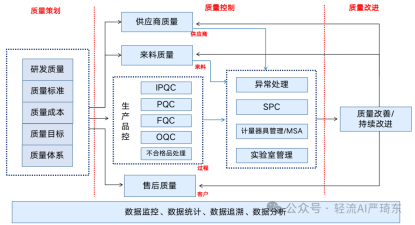

这样的场景,在生物医药行业并不少见。作为高监管、重信任的行业,客户对“反馈响应速度”“质量可追溯性”的要求远超其他领域,但传统客户管理方式的痛点却像“隐形荆棘”:客户关于药品使用、售后的疑问,靠电话、微信传递时信息碎片化,处理进度没人跟进,导致客户满意度比行业平均低20%;某批次药品出现质量问题时,原料采购、生产检验、物流配送的数据分散在不同系统,想理清链路得跨五六个部门找资料,耗时一周以上;更要命的是,生物医药行业流程变更频繁——新药临床试验阶段要调整患者随访流程,合规政策更新要修改不良事件上报节点,传统定制软件改一次流程要两三个月,根本跟不上业务节奏。

根据《2023生物医药数字化转型蓝皮书》,超过70%的生物医药企业将“客户反馈闭环管理”和“质量全链路追溯”列为数字化转型的核心目标,但现实是:要么IT团队人手不足(像首帆动力当年只有1个IT负责网络维护),要么定制系统成本高、迭代慢(动辄上百万投入,改个功能要等半年)。这时候,无代码平台的价值开始凸显——就像三变科技用轻流搭建客户管理应用、广联达用轻流实现售后留痕一样,生物医药企业不需要懂编程,业务人员就能自己搭建客户反馈管理、质量追溯系统:客户反馈从“微信零散记录”变成“系统一键提交”,处理进度实时同步;质量问题从“翻Excel找数据”变成“一键追溯全链路”,原料供应商、生产批次、客户使用情况一目了然;甚至流程变更时,像广联达那样“业务部门自己调整”,不用等IT排期。

对于生物医药企业来说,客户管理的本质是“用信任连接患者与企业”——而数字化转型,正是把“零散的信息”变成“可追溯的数据”,把“被动的救火”变成“主动的经营”的关键。当客户反馈能在系统里留痕、质量链路能一键理清,那些曾经的“卡壳点”,反而会变成企业提升竞争力的“突破口”。

从成因到破局:AI+无代码如何重构客户管理链路

生物医药企业客户管理的痛点,本质是信息离散、数据壁垒、流程僵滞三者交织的结果:客户反馈依赖微信、电话等非结构化渠道传递,信息像散落在不同容器的碎片,既无法实时整合也难以回溯;质量数据分布在ERP、物流、生产等多个系统,跨部门调取像翻越层层围墙,追溯链路自然断裂;而行业高频的流程调整(如临床试验随访规则更新、不良事件上报节点修改),又让传统定制系统像“固定模具”,跟不上业务的动态变化。这些问题并非企业不够重视,而是传统工具的“刚性”与行业“高弹性、高监管”的特性根本不匹配。

要破解这一困局,AI+无代码的数字化组合拳成为关键——AI负责“智能处理”,用算法穿透信息的混沌;无代码负责“灵活搭建”,让业务人员主导系统迭代,两者结合能快速重构客户管理的底层逻辑。比如某创新药企借助轻流无代码平台,整合AI语义分析能力,搭建了“客户反馈-质量追溯”一体化系统:患者家属通过小程序提交的副作用反馈,会被AI自动提取“皮疹频率”“用药时长”等关键信息,归类到“靶向药不良反应”模块,同步推送给客服、研发及医学团队,处理进度实时更新在系统看板,再也不会出现“重复追问”的尴尬;当某批次原料出现合规问题时,系统能一键串联原料采购合同、生产车间检验记录、物流配送轨迹,甚至关联患者的用药随访数据,整个追溯过程从一周缩短到4小时,彻底避免了监管约谈的风险。更重要的是,当新药临床试验需要调整随访流程时,业务团队只需在轻流平台上拖拽“随访节点”模块、修改“数据填报要求”,半天就能完成流程更新,完全不用等IT部门排期。

这种模式的价值,在于将“被动救火”转为“主动运筹”:AI让信息处理更精准高效,无代码让系统适配更灵活快速,两者共同打破了传统客户管理的“信息孤岛”与“流程枷锁”。就像丰田通过生产计划排程实现供应链的高效协同一样,生物医药企业通过AI+无代码的数字化工具,也能让客户管理从“卡壳”转向“顺通”——用反馈的即时性、数据的可追溯性,夯实患者对企业的信任根基,让客户管理真正成为企业竞争力的“护城河”。

当我们梳理清楚AI+无代码重构客户管理的底层逻辑,再看工具选择时,轻流与传统CRM、伙伴云的差异便如“照镜辨容”般清晰。显而易见,三者在功能适配、操作门槛、迭代能力上的区别一目了然:

| 维度 | 轻流 | 传统CRM | 伙伴云 |

|---|---|---|---|

| 功能适配 | 聚焦“客户反馈+质量追溯”全链路,可联动生产/物流数据 | 侧重销售流程管理,难覆盖质量追溯 | 偏项目协同,客户管理模块轻量化 |

| 易用性 | 业务人员拖拽搭建,无需IT支持 | 需专业培训,修改流程依赖IT | 部分功能需代码基础,操作较复杂 |

| 流程迭代速度 | 半天完成临床试验随访流程调整 | 改流程需2-3个月排期 | 迭代需技术人员配合,周期1-2周 |

| AI整合能力 | 内置语义分析,自动提取反馈关键信息 | 无原生AI,需额外对接 | AI功能局限于数据统计 |

从表格不难看出,轻流的优势恰恰击中了生物医药企业“灵活破局、快速响应”的核心需求——凭借无代码的“搭积木”式搭建,业务人员能主导系统迭代;借助AI的语义分析能力,客户反馈的碎片信息能快速整合。

看着这些工具的进化,我忽然觉得,未来的数字化不会是“工具绑架业务”,而是“工具跟着业务生长”。AI会更懂行业痛点,系统会更贴业务节奏,就像丰田的生产排程一样,精准、灵活才是企业穿越不确定性的底气。

相关文章:

[1]AI+生产计划排程!在轻流平台高效制定生产计划 https://qingflow.com/knowledge/848

[2]# 企业售后服务管理化工贸易痛点有哪些?一文解惑 https://qingflow.com/knowledge/2612