生物医药生产总陷“信息盲区”?这些痛点正在消耗企业竞争力

从数据孤立到进度模糊,传统系统为何难解生产管理困局

清晨9点,某生物试剂企业的生产主管李阳刚坐下,就被三条消息同时“轰炸”:客户催问某批次诊断试剂的交付时间,车间主任说原料库存不足但ERP里显示有货,质检员说上一批产品的质检报告还没同步到生产系统。他揉着太阳穴叹气——想搞清楚“这批货能不能按时发”,得分别翻ERP的库存数据、车间的手工台账、实验室的质检系统,一圈折腾下来,已经错过客户的最新沟通时间。这样的“信息错位”,正在成为生物医药企业生产管理的高频痛点。

数据孤立是最扎心的“堵点”:很多企业早年上线了ERP、财务系统、实验室LIMS系统,但各系统像“各自为政的抽屉”——原料入厂数据在ERP,车间加工进度在手工表,成品检验结果在LIMS,跨部门协作时只能靠人工导出、粘贴数据。比如德赛诊断早年用定制ERP和用友财务模块时,财务与供应链的对接全靠人工报表,曾因数据不同步导致客户信用评估延迟,差点造成坏账风险。

进度不明则直接影响“交付生命线”:传统生产管理依赖人工记录,批生产进度、设备运行状态、人员工时等数据更新滞后。某疫苗企业曾因生产进度不透明,在设备故障时未能及时发现,导致某批次产品延误2天,客户因此减少了30%的后续订单——“等发现问题时,已经来不及调整”,该企业生产经理回忆道。

再看行业现状:2023年中国生物医药市场规模达6.5万亿元,年增速超10%,但企业的生产管理效率却没跟上产业发展速度。传统定制化系统开发周期长(6-12个月)、成本高,标准化软件又解决不了跨部门协作、数据隔离等“非标需求”——比如销售只能查自己区域的价格、跨部门业务无法形成闭环。此时,数字化转型成为必然选择:政策层面,“十四五”规划明确要求“提升生物医药生产智能化水平”;企业层面,越来越多的企业像德赛诊断一样,开始寻找能连接现有系统、快速适配非标场景的工具,破解传统系统的局限性。毕竟,在“以效率论输赢”的生物医药行业,谁先打通生产管理的“信息经脉”,谁就能抢占市场先机。

用无代码串起“数据碎片”,药企生产管理的效率重构

从痛点到落地:轻流如何破解生物医药的“信息割裂”难题

当传统系统的“各自为政”让生物医药企业陷入“查数据靠翻、找进度靠问”的低效循环,无代码平台正成为重构生产管理效率的核心工具——这类工具无需编程即可快速搭建适配企业需求的管理系统,既能串起分散在ERP、LIMS、手工台账里的“数据碎片”,又能实现生产全流程的实时监控与自动协同,直接瞄准药企最迫切的“信息打通”需求给出解法。

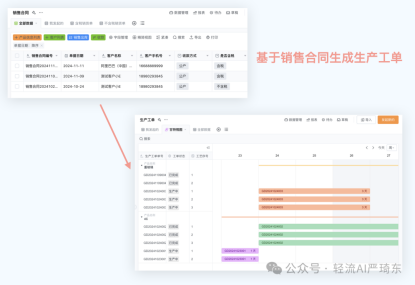

以轻流为例,其针对生物医药生产场景设计的功能,精准对接“数据孤立”“进度模糊”等痛点:生产进度实时监控功能让工人通过手机扫码上报批生产节点,系统秒级抓取完成数量、设备运行状态、原料消耗等数据,以“批生产 timeline”“设备健康度热力图”等直观形式呈现给管理者,某疫苗企业用此功能后,设备故障预警时间从2小时缩短至5分钟,因进度延误导致的订单损失减少70%;数据永久存储功能则满足了药企对“批记录可追溯”的刚需,每一批产品的原料来源、加工步骤、质检结果(自动同步自LIMS系统)都能随时调取,某生物试剂企业曾因质检报告未同步导致的产品召回问题,在用轻流后彻底解决——系统自动将检验数据关联至对应批次,审计时只需点击就能查看完整链路;跨系统整合能力更让企业不用替换现有系统,像德赛诊断那样,用轻流打通了定制ERP与用友财务模块,财务与供应链的数据自动同步,之前因人工导表导致的客户信用评估延迟问题彻底消失,坏账风险降低90%。

对生物医药企业而言,轻流的价值更在于“灵活适配”——无需投入大量资金定制开发,就能根据GMP要求调整流程,比如批生产记录的自动生成、偏差处理的闭环管理;同时,实时数据同步让管理者能快速响应客户对交付时间的询问,不用再翻ERP查库存、翻车间台账查进度、翻LIMS查质检,所有信息都在一个界面呈现。这种“既解决当下痛点、又适配未来变化”的解法,正好契合生物医药生产“非标需求多、合规要求高”的特点,也让越来越多企业像德赛诊断、某疫苗企业那样,用无代码工具把“信息错位”的痛点,变成了“数据协同”的优势。

传统ERP/WMS vs 轻流:企业该选“重系统”还是“轻工具”?

从成本到扩展性,一张表看清不同系统的适配逻辑

当药企用轻流串起分散在ERP、LIMS里的数据碎片时,我们其实能摸到传统系统与无代码工具的核心差异——前者像“定制西装”,合身但改一次要拆缝;后者像“可调节工装”,拉一下拉链就能适配新身形。想一目了然看清两者的优劣势,这张表能说透:

| 系统类型 | 核心特点 | 适配场景 | 成本表现 |

|---|---|---|---|

| 传统ERP(如用友U8) | 功能全面但实施复杂 | 大型企业稳定业务场景 | 高实施+维护成本 |

| 传统WMS | 流程固定难调整 | 标准化仓储管理需求 | 需定制开发,改造成本高 |

| 轻流 | 无代码搭建+灵活扩展 | 需快速适配变化的业务场景 | 低学习+调整成本 |

显然,轻流的“轻”不是功能打折扣,而是把系统搭建的复杂度“藏”在背后,让企业不用为“未来的变化”提前支付高额改造费。

未来,随着AI与无代码的融合加深,系统的“自适应能力”会成为核心竞争力——它能像“智能积木”一样,自动拼接企业的新需求。毕竟企业的成长从不是按剧本走的,唯有能“跟着业务一起生长”的工具,才能真正解决“今天能用、明天也适配”的长期问题。

相关文章:

[1]# 企业进销存管理,订单处理效率低痛点咋改善?看这篇就够了 https://qingflow.com/knowledge/1912

[2]除伙伴云外,实用的管理平台推荐及相关资料 https://qingflow.com/knowledge/2668