生物医药企业生产总踩坑?这些痛点正在吞噬你的利润

从计划混乱到维护滞后,传统管理如何拖慢数字化脚步

凌晨两点的药企车间里,李厂长盯着停转的发酵罐直搓手——上周刚投料的抗菌药批次,因为设备维护记录漏填,关键传感器故障导致温度超标,整罐2000升培养液全废,直接损失近60万元。这已经是本月第2次因为维护不当“翻车”,而更让他头疼的是生产计划:上周排好的胶囊生产线,因为Excel表格里的原料库存数据延迟1天更新,导致车间备料时发现少了300公斤淀粉,生产线停了4小时,客户的交货期被迫推迟3天,违约金扣掉了这个批次15%的利润。

这不是个例。调研显示,超70%的生物医药企业仍困在“传统管理陷阱”里:生产计划靠人工拍脑袋,原料、产能、订单数据散在Excel、微信群和台账里,调整一次要翻5个文件夹;设备维护靠操作工记在笔记本上,漏检、误检率高达25%;流程变更更麻烦——新药研发阶段要调整工艺参数,得同时改MES、ERP、OA三个系统的配置,光审批就要走7天,等系统上线,市场需求早变了。

而传统软件系统的局限性,更让这些痛点“雪上加霜”:要么功能固定,没法应对生物医药“流程高频变更”的特点(比如某疫苗企业进入新冠加强针生产时,原系统根本兼容不了新的灌装工艺);要么数据不通,生产异常提报要先在MES填单,再去OA走审批,最后把结果录到ERP,等责任人收到通知,异常已经扩散了1小时。更关键的是,监管压力越来越大——GMP要求生产数据“全链路可追溯”,上市公司还要应对内控审计,数据安全容不得半点差池,但传统系统要么没有加密功能,要么日志记录不全,一旦被查,轻则罚款,重则停产。

反观行业现状:2023年生物医药数字化转型率仅35%,但未来3年行业数字化投入年增速将超27%——一边是同行用“MES+OA整合系统”实现了移动化开工完工(扫描产品二维码就能提报异常,数据实时推给责任人),生产效率提了30%;一边是自己还在手动填表格、翻台账,连“实时看车间产能”都做不到。更焦虑的是“不会转”:很多企业IT团队就1-2人,只会修电脑不会开发;找供应商定制系统,不仅要花上百万,还要等6个月上线,后期维护费每年还要加10%——想转却“转不起”“转不动”,成了很多药企的共同困境。

当监管要求越来越严、客户交付越来越急、同行跑得越来越快,传统管理方式正在变成“利润漏斗”——你还在靠人工排计划、记维护时,别人已经用数字化工具把这些痛点变成了“提效点”。而留给你的时间,已经不多了。

用“无代码+AI”破局:从痛点到提效的生产管理升级路径

当传统管理的“利润漏斗”越漏越大,生物医药企业需要的不是“换套更贵的系统”,而是一套能“精准适配业务、快速响应变化”的数字化工具——用无代码平台的灵活性打通数据壁垒,用AI的智能能力预判风险,把“计划混乱、维护滞后、流程割裂”的痛点逐个转化为“提效点”。轻流的无代码特性让业务人员无需依赖IT团队写代码,只需通过拖拽组件、配置规则,就能将散在Excel、微信群和台账里的原料、产能、订单数据整合到同一模块,调整生产计划时不用再翻5个文件夹,鼠标点3下就能同步所有数据。某疫苗企业切换新冠加强针生产时,正是用这种方式在3天内完成了新灌装工艺的流程搭建,比原系统需要修改三个系统配置、走7天审批的效率快了一倍,刚好赶上市场需求的窗口期,解决了传统系统“功能固定、无法适配高频变更”的痛点。

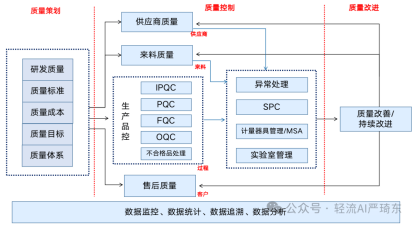

在设备维护这个“利润吞噬点”上,轻流的AI工具精准击中传统管理的“命门”:预测性维护模块通过分析设备运行产生的振动、温度等关键数据,能提前3天预警潜在故障——像李厂长遇到的发酵罐传感器故障,若用这套工具,早在故障发生前就能收到系统提醒,不会等到温度超标导致整罐培养液报废才追悔莫及;预防性维护模块则将操作工的笔记本记录迁移至系统,自动生成维护任务并提醒漏检,某药企用后漏检率从25%降至5%,每月减少2次因维护不当的“翻车”。而数据打通的能力,让生产异常处理不再“绕圈”:轻流集成了MES、ERP、OA的数据源,生产异常提报只需扫描产品二维码,数据就会实时同步到所有系统并推送给责任人,异常扩散时间从1小时缩至10分钟,既符合GMP“全链路可追溯”的监管要求,也避免了“数据散在多个系统、异常处理滞后”的问题。

更关键的是,这套“无代码+AI”的组合拳解决了企业“转不起、转不动”的困境:不用花上百万定制系统,不用等6个月上线,业务人员自己就能搭建和调整模块;后期维护也不用每年额外支付10%的费用,系统更新跟着业务需求快速迭代。某生物医药企业用轻流后,生产效率提升28%,维护成本下降30%,数据追溯完全符合GMP和内控审计要求——当同行还在手动填表格、翻台账时,它已经用数字化工具把“利润漏斗”变成了“利润增长点”,在监管趋严、交付加急的市场环境中占得了先机。

想搞清楚轻流和传统系统、同类平台的差别,看张表就一目了然——从搭建难度到数据处理,核心差异都在这儿:

| 产品类型 | 搭建方式 | 数据处理能力 | AI融合度 |

|---|---|---|---|

| 轻流 | 无代码拖拽,半小时搭基础系统 | 实时同步多系统数据,无脏数据 | 深度集成DeepSeek,AI+CRM智能管理 |

| ERP/MES | IT定制开发,数月上线 | 数据割裂,需手动同步 | 多无AI功能或仅基础统计 |

| 伙伴云 | 可视化拖拽,但复杂场景步骤多 | 支持集成但稳定性待提升 | AI应用相对滞后 |

表格里的差异明明白白,轻流的灵活和智能刚好戳中企业“想快改、想打通、想智能”的需求——不用等IT排期,业务自己就能调系统;不用手动导数据,系统自动同步;不用怕AI用不上,现成的智能模块直接用。

未来的生产管理系统,必定是“无代码的灵活”加“AI的智能”双轮驱动。系统不是固定工具,而是跟着业务成长的“数字化伙伴”——只有能快速调整、能预判风险、能打通数据的系统,才能帮企业在变化里站稳脚跟。

相关文章:

[1]伙伴云的竞争对手,谁是潜力股? https://qingflow.com/knowledge/1503

[2]# 企业生产管理痛点致设备利用率低咋提升?掌握方法是关键 https://qingflow.com/knowledge/2295