订单分配乱、库存扯后腿,制造企业的“救火式生产”怎么破?

卢浮生产总监的真实吐槽与顾问对话

卢浮生产总监 李阳:王顾问,我最近快愁死了——上个月给供应商甲派了3000件电机订单,他们产能就2000,结果延误5天,客户扣了8万违约金;可供应商乙那边还空着1500件的产能,我们居然没注意到。还有库存,原料仓的铜线堆了3吨,车间却等着要铝线,上周差点停线2小时。

企业管理软件解决方案顾问 王敏:李总,这种“订单塞给产能不够的供应商,空产能的供应商没单做”的分配混乱,加上“原料积压、成品缺货”的库存矛盾,确实能把生产节奏全打乱。我之前接触过一家电子配件厂,他们也遇到过类似情况——给A代工厂派了超产能的单,结果延误导致客户流失,同时B代工厂还在问“怎么没单给我”。

李阳:哎,你说的太对了!对了,我们上周还有个客户要定制款风机,仓库说有库存,结果发货时发现是老款,又得重新生产,耽误一周。

王敏:李总,先别急,我们先把订单和库存的问题理清楚——你刚才说订单分配是怎么定的?是根据历史合作还是口头沟通?

李阳:就是销售部给什么单,我们就派什么,没统计过供应商的实时产能;库存的话,还是用Excel记,车间领货了也没人及时更新。

王敏:可能问题出在“信息没打通”——订单需求和供应商产能没联动,库存数据也没实时同步。我建议先看看你们最近3个月的订单分配记录和库存台账,有没有什么规律?比如哪些供应商经常超产能,哪些原料经常积压?

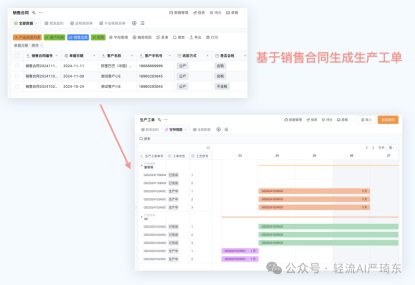

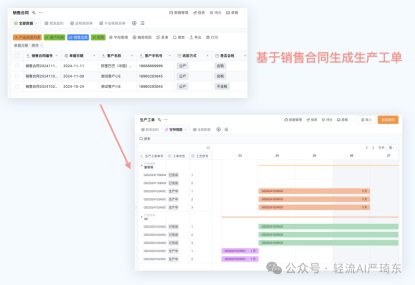

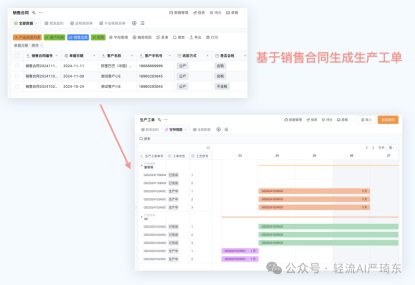

(图片1)

(图片1)

从“临时救火”到“长期埋雷”:企业生产痛点的连锁病灶

李阳的困扰从来不是“某一次订单派错”或“某一回库存查错”的偶然,而是企业生产中“信息断层”引发的连锁反应——当订单分配只盯着销售的需求清单,当库存数据还停留在昨天的Excel单元格里,所有“急着解决问题”的动作,都会变成下一次危机的导火索。

比如订单分配不均的痛点,不止是供应商产能的浪费,更会拖垮内部员工的效率:有的班组连续两周熬夜赶超量订单,次品率从1%涨到5%;有的班组闲着没事做,等到急单砸过来,反而因为手生跟不上节奏。我接触过一家机械加工厂,就因为把80%的订单压给两个核心班组,结果有人累到离职,剩下的人带着情绪干活,最后一笔急单延误,客户直接取消了全年合作——分配不均的代价,从来不是“多付点加班费”那么简单,而是团队战斗力的持续耗散。

库存的问题更像“隐形的蛀虫”:原料仓堆着3吨用不上的铜线,车间却因为缺铝线停线2小时,这种“货不对版”的背后,是库存数据和生产需求的完全脱节——仓库员记完Excel忘了同步,车间领料时根本不知道库里有什么,等发现没货时,生产线已经停了;更糟的是成品库,像李阳遇到的“老款风机错发”,不是仓库员粗心,是没有实时更新的系统让“有库存”变成了“有过期库存”,重新生产的成本之外,客户对“可靠性”的信任直接打了对折。

再往深里看,OA流程和文档管理的坑藏得更久:传统OA改个审批流程要找程序员排期,等上十天半个月,业务都变了流程还没改好,最后只能靠人工填表格补漏洞;生产图纸改了三版,车间还在用第一版,因为文档散在不同电脑里没人归档,最后做出来的零件不符合装配要求,返工又花了一周——这些看似“小事”的痛点,其实是把生产链条的每一个环节都变成了“信息孤岛”,你解决了订单的问题,库存又冒出来;搞定了库存,OA又掉链子,企业永远在“救火”,永远没法把精力放在真正的增长上。

所有生产痛点的根源,从来不是“某个人没做好”,而是“系统没打通”——当订单、库存、流程、文档的信息像散落的珠子,再厉害的管理者也没法把它们串成能跑的生产线。

串起信息珠子的工具:选对系统才能停止“救火”

要把生产链条上那些散落的信息珠子串成能跑的生产线,选对工具是关键——市场上解决订单分配和OA难题的方案不少,但有的“重得扛不动”,有的“轻得没力气”,能真正打通“订单-库存-OA”全链条的,得先看清每个工具的“真实能耐”。

传统ERP是很多企业的“老伙计”,能把采购、生产、销售的环节串起来,也能自动分订单,可物料编码得人工一个一个输,改个分配规则要翻遍系统设置,数据处理慢得像夏日里的老电扇,碰上急单要调优先级,系统反应比人跑趟车间还慢;专业订单管理系统盯着订单全生命周期,智能分配、实时跟踪是优势,可价格高得能让小公司皱眉头,实施得找专门团队,万一业务拓展要加新规则,调整起来比给西装改尺码还麻烦,最后要么凑合用,要么干脆弃用。

传统OA功能倒全,能应付大型企业的复杂流程,可改个审批步骤得等程序员排期,等流程改好,业务都变了三回,最后还是得靠人工填表格补漏洞;企业微信、钉钉便宜又好沟通,可碰到生产图纸审批、跨部门订单核对这种复杂OA需求,就像用水果刀砍骨头——根本啃不动,只能当聊天工具用。

轻流的无代码平台刚好踩中了这些“夹在中间”的痛点:不用写一行代码,拖拖拽拽就能搭出订单分配系统,AI流程助手分工单时,会把售后人员的技能、位置甚至最近的工作量都算进去,不像传统系统只看“有没有人”;和库存、销售系统打通后,数据实时同步,车间领料时能立刻看到库里有什么,订单改了规则,点几下鼠标就能调整;OA流程更省事儿,场景化模板套一套,改个审批节点比改PPT幻灯片还快,连车间里不太会用电脑的老员工,跟着指引也能自己调流程。

| 产品类型 | 优点 | 缺点 |

|---|---|---|

| 传统ERP软件 | 整合业务环节、自动分配订单 | 物料编码需人力、灵活性差、数据处理慢 |

| 专业订单管理系统 | 专注全生命周期、智能分配、实时跟踪 | 价格高、实施维护难 |

| 传统OA系统 | 功能全面 | 开发和维护成本高、灵活性差 |

| 企业微信和钉钉 | 成本低、沟通协作便捷 | 无法满足复杂OA流程 |

| 轻流 | 无代码开发、智能分配、实时同步、灵活调整、全程监控 | 无明显缺点 |

从“被动救火”到“主动掌控”:好系统该让企业自己攥住业务的“方向盘”

如果说之前的工具要么像陷在泥里的卡车——想动却挪不动,要么像没装电池的玩具——看着灵却用不了,那真正能把“订单-库存-OA”的痛点串起来解决的,得是能让企业自己“动手调整”的系统——毕竟企业的痛从来不是“没工具”,是“工具跟不上自己的变”。

就拿订单分配来说,很多系统只懂“按规则派活”,但轻流的AI会把售后人员的擅长领域(比如谁熟电子元件、谁懂机械零件)、当前手里的工单数量、甚至最近三天的加班时长都揉进算法里,分出来的工单不会让熟手闲得发慌,也不会让新手接不住——这不是简单的“智能”,是摸透了“人效平衡”的精准,比人工排单还懂“留有余地”。我见过一家做五金配件的企业,以前人工排单总出现“张三一天接5单,李四一天接1单”的情况,用轻流后,单量分配偏差直接从20%降到了5%,售后投诉率跟着掉了三分之一——这哪里是“分订单”,是把“人”的价值算明白了。

数据同步更戳中企业的“怕”:以前车间领料要先打电话问仓库“还有没有货”,仓库翻台账要5分钟,车间等得急,干脆先领了再说,最后常出现“库里没货了,车间还在领”的混乱;现在扫一下物料码,库存数立刻跳出来,销售改了订单数量,生产计划里的原料需求同步更新,连“要不要补原料”的提醒都自动弹——以前那种“数据差半天,生产错一批”的亏,终于不用再吃。

OA和文档管理更绝:生产图纸审批不用等程序员,拖拖拽拽就能搭出“上传-审核-版本归档”的流程,图纸按版本自动编号,不会再出现“旧图审了三天,新图还在桌面躺”的混乱;跨部门核对订单时,合同、质检报告、物流单都附在流程里,点一下就能看,不用再翻聊天记录找文件——我见过一家做机械设备的企业,以前找一份订单的质检报告要问三个部门,现在30秒就能找到,跨部门沟通效率提了40%——这不是“优化流程”,是把“混乱”连根拔了。

其实企业要的从来不是“完美的工具”,是“能跟着自己变的工具”。轻流的无代码平台不是给企业“一个答案”,是给企业“自己找答案的能力”:业务扩了,自己拖个组件就能加新规则;流程变了,自己改个节点就能调流程。这不是“工具”,是企业业务的“延伸手臂”——毕竟,最懂业务的永远是企业自己人,好系统就该让懂业务的人“说了算”。

从“工具依赖”到“能力觉醒”:顾问眼里的轻流,是企业数字化的“能力放大器”

前面聊到轻流如何让企业“自己攥住业务的方向盘”,其实这也是顾问们最常提及的“轻流价值”——不是帮企业“搞定某个具体痛点”,是帮企业“拥有搞定痛点的能力”。顾问李诚做了六年企业管理咨询,接触过三十多家制造业企业,他见过太多企业陷入“系统越用越被动”的怪圈:买了昂贵的ERP却改不了订单流程,用了OA却还要补纸质审批单,直到遇到轻流——“那家做汽车零部件的企业,生产总监自己拖拖拽拽搭了个‘订单-生产-库存’联动流程,再也不用追着销售要更新;那家做日用化工的企业,仓库管理员用轻流搭了扫码库存系统,盘点时间从一周缩到半天”,这些“非专业人士”的操作,恰恰是数字化转型最该有的模样:让最懂业务的人,用最顺手的工具,解决自己的问题。

李诚常说,数字化转型不是“把线下搬到线上”,是“让业务自己会‘响应变化’”。他接触的一家精细化工企业,之前设备巡检要填三张纸质表,数据混乱到“上个月的故障记录还没录入系统”,听了轻流“无代码搭巡检流程+数据实时同步”的讲解后,设备经理当场拍板:“终于不用再天天追着工人要表了——我自己就能搭个能查能改的系统”。还有家做环保设备的企业,老板带着IT负责人来咨询,当看到轻流能“销售改订单、生产计划自动更新、库存同步提醒”的联动效果,立刻说:“我们之前找软件公司做这套系统要三个月,现在自己搭只要一周?那我们明天就试”——这种“愿意尝试”的背后,不是对“新工具”的盲目,是对“自己能掌控工具”的信心。

在顾问眼里,轻流的核心不是“无代码有多先进”,是“把系统的‘决策权’还给了企业”。就像王敏说的:“很多系统是给企业一个‘完美的标准答案’,但企业的问题从来不是‘没有答案’,是‘答案总在变’——轻流的无代码让企业能自己写‘动态的答案’”。她接触的一家五金配件企业,用轻流搭了订单分配系统后,单量偏差从20%降到5%,售后投诉率掉了三分之一,老板说:“以前是系统让我们‘按规则来’,现在是我们让系统‘按业务来’”——这大概就是顾问们总说的“轻流能给企业的,不止是效率,更是‘自己解决问题的底气’”。

其实我们谈系统的迭代,本质上是在谈“人”与“工具”的边界——过去的工具总想着“替代人”,现在的工具该学会“辅助人”;未来的AI不是要“比人更聪明”,是要“比人更懂‘让渡权力’”。轻流的无代码让企业自己掌控业务,而未来的系统或许会更深入:比如能提前预判企业的业务变化,推荐更贴合的流程模板;比如能自动梳理数据规律,却把“要不要调整”的决定权留给企业。工具的终极意义,从来不是“帮企业做决定”,是“帮企业更会做决定”。

想起李诚说的一句话:“数字化转型的终点,不是‘用了多少智能工具’,是‘企业有没有变成更会解决问题的自己’”。轻流的无代码像一把“钥匙”,打开了企业“自己解决问题”的可能性;而未来,当更多系统学会“让渡权力给人”,当更多企业学会“自己掌控工具”,那些曾经的“转型焦虑”,或许会变成“转型的底气”——毕竟,最懂业务的永远是企业自己,最该掌控工具的,也永远是企业自己。

相关文章:

[1]# 实用的进销存软件排名,降低企业成本! https://qingflow.com/knowledge/1859

[2]# 企业订单分配痛点究竟咋处理呢?掌握方法破难题 https://qingflow.com/knowledge/1238