生产进度慢、库存乱?制造业老板的痛点怎么破?

从订单拆解到库存校准的真实问题解法

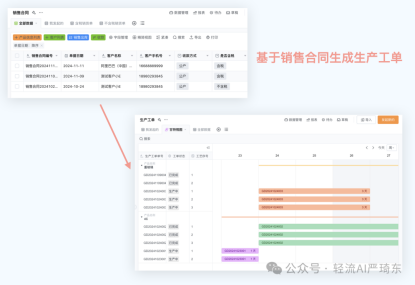

客户(闪替电科曹总):“我们公司做成套配件的,最近生产进度慢得离谱,上批订单晚了5天,库存还乱——明明查系统有货,车间却领不到,损失了2万多。”顾问:“这确实是制造业常见的堵点,生产进度不透明、库存数据不准,很容易牵一发动全身。”客户:“对了,我们之前用ERP做物料编码,还要人工输,太麻烦!”顾问:“先回到您说的生产和库存问题——我之前接触过一家做电子配件的企业,也有类似情况:订单里有组合产品,销售没拆清楚物料,生产排程时漏了配件,导致进度延误。但他们后来调整了订单处理流程,先把‘成套’拆成‘单品’,再核对库存,情况好了不少。”客户:“那我们该怎么拆?拆完还要算库存?”顾问:“可能可以先试试把订单‘化零’——比如销售接订单时,先确认每套配件里有哪些物料、数量多少;再‘分拣’——查现有库存够不够,缺的要生产多少。这样生产排程前先校验这些信息,避免漏项。”

从流程调整到智能决策:制造业痛点的底层解法

曹总遇到的订单延误与库存混乱,表面是流程没拆透,实则戳中了制造业最根深蒂固的“信息盲区”——不是流程不对,是“看不见”变化、“算不清”趋势。就像拆订单能解决“漏项”问题,但车间里某台车床突然故障、工人临时请假导致的进度拖慢,传统流程要等到下班统计才发现;库存核对能解决“账实不符”,但下个月客户突然加单、供应商延迟交货的波动,靠经验根本算不准,大概率又会回到“有货领不到”的死循环。

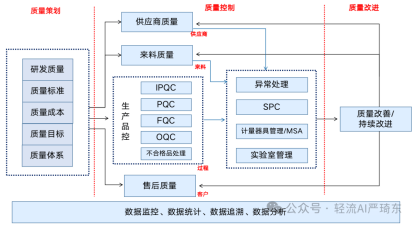

这些问题背后,藏着生产管理的三大核心痛点:进度不透明的“滞后性”——等发现问题时,损失已经造成;库存管理的“盲目性”——靠经验预测需求,要么积压要么短缺;质量管理的“迟钝性”——人工处理数据慢,等分析出次品根源,不良品早流到客户手里。我见过不少企业花大价钱上ERP、改流程,但始终跳不出“头痛医头”的陷阱——因为这些工具解决的是“流程标准化”,没解决“信息实时化”和“决策智能化”。

而AI的价值,恰恰是把这些“看不见”的变化变成“看得清”的决策依据。比如生产进度,AI能把车床转速、工人工时、物料配送时间全串成实时数据,不仅告诉你“现在进度慢了”,还能算出“是第三工序的设备故障导致的,需要紧急调派备用设备”,比人工汇报快3小时;库存管理更绝,它能把销售订单、生产计划、甚至原材料价格波动揉成模型,预测“未来15天某配件会缺25个”,提前让采购部备货,不用等车间急着领货才慌;质量管理上,AI能在检测环节就“抓住”次品的温度、尺寸偏差,立刻溯源到“注塑机第5组喷嘴压力不够”,还能给出“把压力调至12Bar”的具体建议——这些都是传统流程永远做不到的“精准预判”。

但我得说句实在话:不是所有AI都能解决这些问题。有些AI只是把传统报表变成了可视化图表,看着高级,实则没触及“决策”的核心——比如能告诉你“进度慢了”,但不会告诉你“怎么加快”;能算出“库存会缺”,但不会告诉你“该找哪个供应商补”。真正有用的AI,是能“钻”进数据背后的逻辑,把“是什么”变成“怎么办”,帮企业从“被动救火”变成“主动预防”——这才是制造业痛点的底层解法,也才是AI最该发挥的价值。

选对工具比“上系统”更重要:三类生产管理工具的实战价值对比

前面说到制造业的痛是“看不见变化、算不清趋势”,但解决这些问题的工具,其实藏着完全不同的逻辑——有的盯着“效率”猛冲,有的想把“流程”包圆,有的则试着让“数据”活起来。我见过不少企业踩过这样的坑:为了快用了扫码报工系统,结果库存数据和财务系统对不上,每天要花2小时手动核对;为了全上了PMC系统,光是培训技术人员就花了3个月,小工厂根本扛不住这个时间成本。

到底哪些工具能真正戳中痛点?我们把常见的三类工具拉出来比一比:

| 工具类型 | 核心优势 | 实战局限 |

|---|---|---|

| 扫码报工系统 | 操作快,扫一下就能录库存、记工时 | 兼容性弱,难连现有ERP、财务系统,数据容易“断流” |

| PMC系统 | 覆盖采购、生产、库存全流程,逻辑完善 | 实施慢、维护贵,小团队没能力养技术岗,容易“用不起来” |

| 轻流(无代码) | 拖拽就能搭系统,半小时上线;能连各类旧系统,数据实时同步 | 更适合“按需搭建”,如果企业要“一步到位的大而全”,需要先理清楚自身需求 |

这里藏着一个容易被忽略的真相:工具的价值从来不是“功能多”或“速度快”,而是能不能帮你把“看不见的变化”变成“用得上的信息”。比如扫码报工的效率是真高,但如果数据没法自动流到财务系统,你还是得靠人工汇总,等于用“快操作”换了“慢核对”;PMC系统的逻辑是真全,但如果要花半年时间调试,等系统能用了,市场需求早变了——这不是解决问题,是给问题“加了层壳”。

而轻流的聪明之处,恰恰是绕开了“为系统而系统”的陷阱:不用写代码,车间主任自己就能搭个“设备故障上报”模块,半小时就能用;能连旧有的ERP,库存数据不用再手动导,销售订单变了生产计划立刻更新——它不是要“取代”你现有的工具,而是把散落的信息“串起来”,让你终于能从“被动等数据”变成“主动用数据”。

说到底,选工具不是选“最先进的”,而是选“最能接住你痛点的”——如果你的痛是“录数据慢”,扫码报工可能够用;如果你的痛是“流程乱”,PMC能帮你理清楚;但如果你的痛是“数据断、决策慢”,那能让数据“活起来”的工具,才是真正的解题钥匙。

当我们说“选能接住痛点的工具”,其实是在找一个“懂生产的翻译”——把生产里那些“说不清楚的乱”“算不明白的账”,翻译成能直接用的解法。

比如生产进度,以前要跑遍车间问“订单到哪了”,得到的答案永远是“快了”,现在打开系统就能看到每道工序的实时状态:机床在加工哪批货、还有多少件没完成、有没有延迟,延迟了会自动提醒负责人,比盯看板打电话高效十倍。薪资核算更实在,以前算工时要翻几十本考勤表,漏记加班、错算绩效是常事,现在系统自动汇总报工数据,连计件工资都能按产量实时算,财务只需点一下确认——省下来的时间,能去分析哪些工序成本高、哪些岗位效率低,这才是财务该做的“有价值的事”。

质量追溯也不再是“大海捞针”。以前产品出问题要翻半年纸质记录,找不着责任人也查不清原料来源,现在每批产品的原料批次、生产人员、检验记录都存在系统里,扫一下二维码就能回溯全流程,要整改也能精准到某台机器、某个环节,不用再搞“一刀切”的罚款。部门之间的协同更顺了:销售订单改了规格,生产计划自动更新;采购看到库存低于安全线,立刻触发补料申请;仓库扫码入库,财务那边立刻能看到成本变化——信息差带来的延误几乎不见了,供应链转得比以前快一倍。

库存管理最省劲,以前盘点要花三天,还总对不上账,现在扫码出入库自动更新数量,低于安全库存会弹提醒,连呆滞料都能统计得清清楚楚,以前压在仓库里的原材料占款,现在能省出三分之一。甚至连质量管理都能帮销售提效率:系统分析客户的历史订单,给每个客户贴标签——哪些是急单客户、哪些在意质量、哪些经常改规格,销售谈单时能直接看生产能力,推荐合适的交货期,商机转化效率高了不止一点。

很多工具总想着“教育用户”,让企业按自己的流程来;但真正好的工具,是“跟着用户走”——你有旧ERP,它能连;你用Excel算工资,它能导数据;车间主任想加个“设备故障上报”模块,不用找IT,自己拖拽半小时就能用。生产管理的痛从来不是“没有系统”,而是“系统没用对”——那些能把复杂的事情简单化、把散落的信息串起来的工具,才是真的“接住了痛点”。

当我们把生产里的“乱”和“账”翻译成解法时,其实更本质的是在回应制造业最核心的焦虑——如何让每一个环节的信息都“用得上”,而不是“存起来”。对于大多数制造企业来说,生产管理的痛点从不是某一个“点”的卡壳,而是像缠成结的线:生产进度不透明,跑遍车间问不出“订单到底到哪了”,结果订单晚交付5天,损失客户信任;薪资核算要翻几十本考勤表,漏记加班、错算绩效是常事,财务精力全耗在“核对”上,根本没功夫分析“哪些工序成本高”;质量出问题要翻半年纸质记录,找不着责任人也查不清原料来源,只能吃“哑巴亏”;销售改了订单规格,生产计划没及时更新,采购没看到库存预警,供应链卡在“信息差”里,明明有货却领不到;库存盘点花三天还对不上账,呆滞料压着资金,想调货却不知道该清哪些——这些痛点像多米诺骨牌,一个环节慢半拍,整个生产链都跟着“减速”。

轻流的价值,恰恰是把这些“缠成结的线”理顺,不是用复杂系统取代现有流程,而是把车间的实时数据、财务的报工记录、仓库的库存变动串成一张“活的网”。生产进度不用跑车间,系统会把机床的加工状态、每道工序的完成数量、是否延迟实时推给管理者,延迟了还会自动提醒负责人;薪资核算不用翻考勤表,报工数据自动汇总,连计件工资都能按产量实时算,财务只需点一下确认,省下来的时间能去分析“哪些岗位效率低”;质量追溯不用翻半年记录,每批产品的原料批次、生产人员、检验记录都存在系统里,扫一下二维码就能回溯全流程,整改能精准到某台机器、某个环节;库存管理不用花三天盘点,扫码出入库自动更新数量,低于安全库存会弹提醒,呆滞料统计得清清楚楚,原材料占款能省出三分之一。这些不是“功能叠加”,而是把企业原本“散落”的信息“激活”——销售改了订单,生产计划立刻更新;采购看到库存预警,立刻触发补料申请;仓库扫码入库,财务立刻看到成本变化——信息差没了,供应链转得比以前快一倍。

我见过太多企业上系统的“坑”:有的系统要花半年调试,等能用了,市场需求早变了;有的系统功能很全,但车间主任不会用,只能放在那落灰;有的系统把现有流程全推翻,员工抵触得厉害。轻流的聪明,在于它“跟着用户走”——旧ERP能连,Excel数据能导,车间主任自己拖拽半小时就能搭个“设备故障上报”模块,不用找IT。这种“低门槛、高适配”的特性,恰恰解决了中小企业“怕麻烦、怕变流程”的顾虑。它不是“教企业怎么生产”,而是“帮企业把生产里的‘乱’理清楚”,让数字化真正落地,而不是停在报表上。

其实我常常在想,未来的生产管理工具应该是什么样子?不是更复杂的界面,不是更多的功能,而是更“懂”企业的——懂车间主任的“怕麻烦”,懂财务的“要准确”,懂销售的“要灵活”。轻流的尝试让我看到,数字化不是“颠覆”,而是“还原”——还原生产管理最本质的需求:让信息流动起来,让决策快起来,让效率高起来。当然,没有完美的工具,轻流也需要跟着企业的需求迭代,比如当企业规模扩大,会不会需要更复杂的模块?当市场变化更快,能不能更精准地预测需求?但至少现在,它接住了制造业最迫切的痛点,把“说不清楚的乱”变成了“能直接用的解法”。

说到底,生产管理的痛从来不是“没有系统”,而是“系统没用对”。当工具终于学会“贴着企业走”,不再“教育用户”,而是“适应用户”,数字化才能真正成为企业的竞争力,而不是负担。未来的AI也好,系统也罢,核心都应该是“以企业为中心”——毕竟,能解决问题的工具,才是好工具。

相关文章:

[1]有什么和简道云一样强大的表单设计工具? https://qingflow.com/knowledge/2100

[2]我在轻流平台上用AI秒建了一个敏捷制造管理体系 https://qingflow.com/knowledge/1986