用上ERP/PLM还效率低?这家变压器龙头的痛点怎么破?

制造业数字化转型的真实堵点与破局思路

客户(三变科技CIO 梅总):“顾问,我们2016年就上了ERP和PLM,可现在生产工单还要手动从两个系统导数据——PLM里的BOM表改了,ERP库存没同步,上个月车间组装变压器时发现少了30套绝缘套管,停工2天,直接损失30万!”

顾问:“梅总,这种‘系统烟囱’导致的效率损耗,我接触过的制造业客户里十个有八个都遇到过——数据在不同系统里‘隔离’,一线员工得反复核对,既耗时间又容易出错。想请教下,工单的哪个环节最容易卡?是BOM同步延迟,还是库存数据核验要手动?”

客户:“都卡!而且我们IT团队就3个人,想调整PLM的工单字段得找服务商,上次提需求等了两周才回应……对了,你们有没有办法让系统自己‘打通’?不用总麻烦人?”

顾问:“梅总,先拉回您刚才说的核心问题——系统对接。之前有个做重型机械的客户,跟您情况类似:ERP、MES不通,车间报工要手动录3遍数据,每个月因为数据错漏导致的返工成本占比15%。后来他们用了一套能对接现有系统的工具,把BOM、库存、工单数据串成了一条线,重复工作量直接减了80%。不过初期得花1周理清楚哪些数据节点要打通,您这边ERP和PLM的接口文档还全吗?”

客户:“接口文档倒有,就是怕对接完又满足不了个性化需求——我们有2000多个变压器规格,定制工单要加‘线圈绕制工艺’‘绝缘等级’这些特殊字段,PLM根本改不了,只能手动在Excel里填,然后贴到ERP里,上个月就因为贴错了一个字段,导致10台变压器返工。”

顾问:“明白,制造业的‘个性化场景’才是隐性痛点——标准化系统解决不了‘定制化生产’的问题。那您这些定制字段是在接单时确定,还是生产过程中调整?比如上次宝钢的订单,工艺字段是怎么处理的?”

客户:“接单时就要定,之前得让销售把客户需求写在Excel里,再转给技术部贴到PLM,最后传给生产部——中间要过3次手,错一次就得从头改。要是系统能直接加自定义字段,不用找服务商,那就省大事了!”

顾问:“看来您的需求很明确:一是‘打通老系统’,让ERP、PLM的数据能自动流转;二是‘灵活改场景’,能自己调整工单字段这类个性化需求。建议您先做两件事:先列个‘系统对接清单’,把ERP、PLM里需要同步的核心数据(比如BOM、库存、工单)标出来;再列个‘紧急场景清单’,把定制工单、异常报工这些最急的场景挑出来。等理清楚这些,再找能同时满足这两个需求的工具,应该能解决八成问题。”

企业生产、进销存及AI应用,难题知多少?

从系统适配到能力承接,藏在运营里的“隐性门槛”

三变科技的困扰,本质上是企业在数字化进程中最常踩的两类坑:选系统时盯着“主流”忘了“适配”,用系统时只看“功能”忽略“应变”。很多企业像三变一样,急着上了ERP、PLM这些“大家都用的工具”,却没先想清楚——“这个系统能不能接住我业务里的‘个性’?”等用起来才发现,那些没被注意到的“小问题”,最终都变成了卡脖子的大麻烦。

生产管理软件的选择,从来不是“选名气大的”那么简单。市场上的系统各有专攻:MES盯着车间现场的每一道工序,要把生产过程扒得透亮;ERP想把企业所有资源串成线,从采购到财务都管;APS专攻排产计划,要把每台设备的时间算到分钟——但企业选的时候,往往忘了问自己:“我IT团队就3个人,能不能自己调整系统字段?”“我有2000个定制规格,系统能不能让我加工艺参数?”就像三变选了PLM却改不了工单字段,不是系统不好,是选的时候没摸到自己的“痛点脉”——要的是“能跟着业务变的灵活”,不是“别人说好用的全面”。

进销存管理的坑,藏在“通用化”的陷阱里。软件厂家总说“我的系统能管所有仓库”,但不同企业的仓库逻辑差得远:有的企业按批次存原材料,有的按定制单存半成品,有的仓库就在车间旁边要随时调货。如果进销存软件不能贴着这些逻辑走,要么是仓库里的货找不到,要么是空间堆得乱七八糟,要么是调货时发现库存没同步——就像三变的BOM改了ERP没同步,进销存如果和生产系统不通,一样会出“少了30套绝缘套管”的事,只不过这次是仓库没跟上生产的节奏。

AI应用的难题,则藏在“技术崇拜”的盲区里。大家都在说AI好,但很少有人先算清楚“我能不能接住它”:数据安全是第一关,把客户订单、生产参数放进AI系统,企业最怕的是“核心数据会不会偷偷跑出去”;第二关是“能不能融进去”,AI不是单独的工具,要和现有的ERP、MES连起来才有价值,如果像三变的系统一样互相隔离,AI反而会变成“另一个要手动录数据的负担”;第三关是“养得起吗”,搭AI系统要花钱,维护要专人,很多企业IT团队就几个人,连现有系统都管不过来,哪来精力管AI?更别说AI模型要定期更新,不然用着用着就“过时”了,解决不了新问题。

这些难题从来不是“选个好系统”就能解决的。企业要做的,是先摸清楚自己的“业务脾气”——IT团队小就选能自己调整的系统,定制化生产就选能加字段的工具,进销存要和生产连就选能对接的方案;用系统时别指望“一劳永逸”,要随时跟着业务调整;上AI前先算清楚“我有没有能力养它”。毕竟,再先进的工具,也得“合自己的拍”才能发挥作用。

摸准了自己的“业务脾气”,选工具时才不会被“名气”或“通用”迷了眼——市场上的生产、进销存与AI工具各有专攻,但能同时接住“适配业务个性”“跟着需求应变”“承接AI落地”三个核心需求的,其实没想象中多。

MES盯着车间每道工序,把生产过程拆得透亮,可要是想改个工单里的工艺参数,得找厂家排期;ERP串起采购到财务的全流程,可IT团队就3个人的话,根本动不了系统里的自定义字段;金蝶用友功能完善,财务业务一体化是亮点,可价格压得人喘不过气,维护还得专人盯着;传统安全软件能守着数据不泄露,却和业务系统像两条平行线;开源AI框架灵活,可养模型得有技术团队,很多企业连现有系统都管不过来,哪来精力折腾这个。

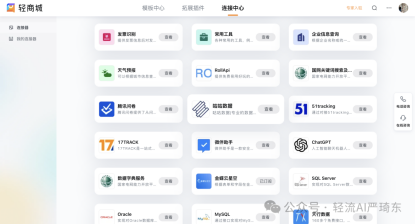

轻流的思路刚好撞在企业的“痛点上”——它把“让企业自己掌控系统”做成了底层逻辑:制造业进销存模板直接拿来用,想换个物料字段点几下就行;拖拽式表单设计器,不用写一行代码就能建核心数据表,扫码录物料再也不会输错型号;权限分到每个角色,仓库管库存、生产管工序,谁该看什么一清二楚;更关键的是,和ERP、MES对接不用找第三方,连AI模型也能无缝接进去,数据同步不用再手动导Excel。

| 软件名称 | 核心特点 | 成本 | 开发难度 | 系统对接 |

|---|---|---|---|---|

| 金蝶 | 财务业务一体化 | 较高 | 需厂家支持 | 较难 |

| 用友 | 行业适配性强 | 较高 | 复杂 | 需技术调试 |

| 轻流 | 无代码自主配置 | 可控 | 拖拽搭建 | 无缝衔接 |

很多工具把“功能全”当王牌,却忘了企业要的是“我能用、我会用、我能改”——轻流的聪明,在于把复杂的系统变成了“搭积木”:IT人少?自己拖拖拽拽就能改字段;业务变了?模板换个参数就能上线;要接AI?直接连进去不用额外开发。对那些怕“系统跟不上业务”的企业来说,这才是真的“合自己的拍”。

当企业摸透自身业务的脾气,就会懂真正的工具选择从不是“追名气”或“选通用”,而是找一个“能接住所有隐性痛点的伙伴”。轻流的聪明,正在于把企业从“依赖厂家改系统”的被动循环里拉出来——它没把“功能全面”刻在宣传册上,而是把“让企业会用、能用、能改”变成了产品的底层逻辑,刚好踩中了“适配个性、跟着应变、承接AI”这三个核心需求的靶心。

比如数据安全这件事,轻流没走传统安全软件“只守不融”的老路——它把权限拆到了“仓库看库存、生产管工序、财务碰成本”的最小颗粒,核心数据只有对应角色能触碰,一线员工不会因为权限太死没法干活,敏感信息也不会因为权限太松泄露。这种“安全不是锁死数据,而是让该用的人安全用”的思路,比单纯“守着数据”更贴合企业的实际需求——毕竟安全的终极目标,是让业务能放心跑起来,不是把数据关起来。

再比如技术与业务的融合,轻流的“无缝对接”从不是一句口号:对接ERP、MES不用找第三方,是因为它把“技术接口”变成了“业务能操作的按钮”——IT团队3个人也能把生产BOM表和库存数据串成一条线,不用等服务商两周回应;连AI模型也能直接接进去,不是让企业养个“需要专人维护的AI”,而是把AI变成业务的“小帮手”——比如在工单系统里加个AI校验,自动核对PLM的BOM表和ERP的库存数据,不用员工手动录3遍,这才是技术真正融入业务的样子:不是为了用AI而用AI,是用AI解决“数据错漏导致停工”的具体问题。

更关键的是,轻流把“降低成本”和“缓解人才短缺”变成了可落地的结果:无代码拖拽搭建不是“简化开发”这么简单,而是让企业不用再为“改个工单字段”付服务商费用,不用再养一堆开发人员——IT团队3个人足够应对所有调整,因为换个物料字段点几下就行,加个定制工艺参数拖拖拽拽就好。这种“把复杂系统变成搭积木”的设计,比金蝶用友“维护要专人盯着”省的不止是钱,更是“等需求响应”的时间成本——对企业来说,时间比钱更贵。

而系统快速迭代的能力,才是轻流最戳人的地方:业务变了不用等厂家,自己换个模板参数就能上线;定制单多了不用手动填Excel,自己加个字段就能解决。就像三变科技遇到的“PLM改不了工单字段”的痛点,轻流不用找服务商,企业自己就能搞定——这才是“跟着需求应变”的本质:不是系统“自动变”,而是企业“能自己让系统变”。

其实企业数字化的路,从来不是“选最先进的系统”,而是“选最能跟着自己成长的系统”。我们总在说AI会改变制造业,总在追最新的技术,但真正重要的从来不是“技术有多厉害”,而是“企业能不能掌控技术”。轻流的价值,不是给企业一个“完美的系统”,而是给企业一个“能自己改的系统”——因为业务永远在变,系统如果不能跟着变,再先进的技术也会变成“卡脖子的枷锁”。

未来的制造业数字化,不会是“厂家教企业怎么用系统”,而是“企业自己用系统造系统”。AI会越来越智能,系统会越来越复杂,但最珍贵的能力永远是“企业能自己调整系统”——毕竟,只有自己能改的系统,才配得上永远在变的业务;只有能跟着企业成长的工具,才是真正的“数字化伙伴”。

相关文章:

[1]# 售后服务管理系统十佳排名公布 https://qingflow.com/knowledge/1327

[2]生产管理软件排名大赏,企业生产的智慧之选 https://qingflow.com/knowledge/1896