制造业生产管理痛点怎么破?

看老牌变压器企业的数字化解题思路

客户(三变科技生产经理):“最近真是愁!设备巡检靠手写本,上月二车间变压器漏检停了3天,损失12万;虚拟制造想搭,可ERP、PLM数据接不上,工程师得手动导表;进销存更乱,上月盘库差50个绝缘部件,查一周都没头绪——这数字化咋越转越麻烦?”

顾问:“您说的这些我懂,制造企业大多栽在‘数据不通’和‘流程散’上。您现有系统的数据能直接用吗?”

客户(无奈):“哪能啊!导出的Excel得改半小时格式,根本没法用在新场景里。”

顾问:“之前有个机械企业,也是ERP数据导不出来,找了个能对接的工具,虽初期要调字段,花了两周,但至少把巡检、进销存数据串起来了——就是刚开始得让IT和业务一起理需求。”

客户(谨慎乐观):“那这工具能贴合我们工单管理的个性化需求不?比如变压器售后追溯?”

顾问:“可能得先看工具的扩展性,比如能不能自己搭表单。建议您先理最急的场景,再找能灵活调整的方案试试。”

从巡检痛点到智能管理:破解制造企业的“数据堵点”

像三变科技这样的老牌制造企业,设备巡检的“手写本困境”并非个例——人工记录时的疏忽、纸质台账的滞后、数据格式的混乱,往往成为设备故障的“隐形导火索”。某制造企业曾因巡检员误将重要生产设备的80℃温度写成60℃,导致设备因过热损坏;某化工企业反应釜异常未及时上传记录,最终引发爆炸事故。这些案例背后,是传统巡检方式“慢、乱、错”的沉疴:人工记录易因疲劳出错,纸质记录要等数小时甚至数天才能录入系统,不同设备、人员的记录格式不统一,数据整合要花大量时间整理。

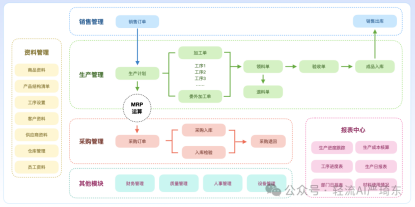

而虚拟制造与AI的结合,本可通过实时数据采集、智能分析预判设备状态,但很多企业卡在“数据不通”上——导出的Excel要改格式,系统间数据接不上。轻流的无代码平台刚好戳中了这个“堵点”:为每台设备生成唯一二维码,建立从采购到报废的动态档案;巡检人员用手机就能按预先设置的模板实时记录,参数超出范围自动触发报修;标准化模板让不同设备的记录统一,数据直接整合进系统,既解决了巡检记录不完整的痛点,也为虚拟制造提供了准确的基础数据——某电力企业用轻流后,设备漏检率降低70%,数据整合时间缩短80%,刚好回应了三变科技对“数据串起来”的需求。

从进销存混乱到数据打通:轻流如何破解“流程僵”痛点

三变科技的进销存乱局,藏着制造企业的另一个共性问题——用Excel管库存,公式错漏导致盘库差50个零件;用金蝶、用友,想加“绝缘部件追溯”流程得改代码,等一个月;数据还接不上ERP,工程师得手动导表。某电子企业曾因Excel公式错误,盘库查了一周才找到问题;某机械企业用金蝶改进销存流程,IT排期要30天,耽误了生产。

轻流的不同在于,不用代码就能搭进销存流程,还能直接对接ERP、PLM数据——某电力设备企业用轻流后,进销存数据实时同步,盘库时间从3天缩到4小时,想加“售后追溯”流程,业务人员自己就能改,不用等IT。对比下来,轻流的灵活刚好戳中制造企业“流程要变、数据要通”的需求:

| 工具 | 是否需代码 | 数据对接 | 流程自定义 | 实时更新 |

|---|---|---|---|---|

| 轻流 | 无代码 | 多系统无缝对接 | 灵活调整 | 是 |

| 金蝶/用友 | 需代码 | 仅限自身系统 | 固定流程 | 否 |

| Excel | 无需 | 手动整理 | 依赖公式 | 否 |

制造企业的数字化,从来不是选“大工具”,而是选“能跟着业务变”的能力。未来AI会更懂制造的细节,系统迭代也会更贴实际,但核心始终是把数据串成线、让流程活起来——毕竟解决真问题,才是数字化的本来意义。

相关文章:

[1]企业设备巡检记录不完整怎么办?掌握完善方法! https://qingflow.com/knowledge/2312

[2]我在轻流平台上用AI秒建了一个虚拟制造系统 https://qingflow.com/knowledge/2017