生产管理乱成“一锅粥”?对话里藏着企业的真实痛点

从愤怒到谨慎乐观,看制造企业的困境与期待

“我们厂最近乱成一锅粥——物料编码全靠人工输,上周发错3批零件,生产线停了2天,损失12万;生产计划总不准,上个月多做50台设备堆仓库,这个月又缺料赶不上订单;还有那几台铣床,一半时间闲着,另一半却连夜转,维护费比去年涨了30%!”曹总(某工业机械公司生产负责人)拍着桌子,声音里带着压不住的火气。 “理解,这些问题凑一起确实头疼——物料编码的错误,是不是常导致仓库发错货?”顾问端起茶杯,语气平稳。 “可不是!上次把型号A的齿轮当成B发出去,装配线全停,工人等着零件,老板把我骂得狗血淋头。”曹总揉了揉眉心,火气褪成无奈。 “之前接触过一家汽配厂,也有类似情况:手动编码漏了批次号,导致返工率高,但他们后来调整了编码逻辑,结合系统自动生成,error率降了不少——不过他们是先梳理了物料分类,再找工具配合。”顾问翻开笔记本,笔尖停在“物料管理”那行。 “那我们这种情况,得先做什么?”曹总往前凑了凑,眼里浮起一点希望。 “建议先把物料分类、生产计划的历史数据理清楚,比如近3个月的订单量、设备使用时长,这样找解决方案时更有针对性。”顾问合上笔记本,抬头看向曹总。

生产管理的“堵点”在哪?拆解4大痛点与常见解法局限

从手动编码到计划失准,传统方案为何难以破局

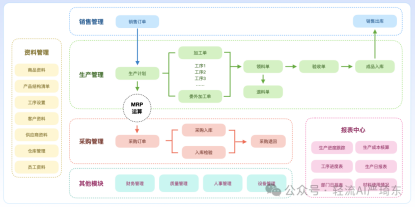

曹总的困境,其实是制造企业的“通用顽疾”:物料编码靠手输,错漏频出;生产计划拍脑袋,过产欠产循环;设备调度无全局观,闲置与过载并存;维护模式“救火式”, downtime损失惊人。 市面上的解法各有短板:高级计划软件能优化排程,却要几十万投入+数月培训;设备监控系统能实时采集数据,却需改造硬件、整合旧系统;传统ERP的物料模块,早跟不上千种零件的个性化需求——比如曹总公司的零件型号达上千种,手动编码根本应付不来。 好在无代码工具给了新出路:曹总后来用轻流的“数据关联”功能,把物料的型号、批次、供应商信息整合,自动生成唯一编码,仓库发错货的情况少了80%;还有企业用无代码工具整合销售订单、库存数据,自动生成生产计划,过产率下降20%——这些工具不用写代码,拖拽配置就能适配独特流程。

选生产管理系统看什么?4维度对比3款热门工具

操作、定制、集成、成本,谁更适配制造企业需求

选系统的核心是“适配”,我们对比了轻流、伙伴云、ServiceNow3款工具,看谁更懂制造企业的“疼点”:

| 维度 | 轻流 | 伙伴云 | ServiceNow |

|---|---|---|---|

| 操作便捷性 | 无代码拖拽,基础系统半小时搭建 | 模板丰富,复杂流程需学习 | 功能强但界面复杂,培训成本高 |

| 定制化能力 | 业务变化随时修改,无缝扩展模块 | 模板可定制,特殊场景灵活性有限 | 需专业IT,定制周期长 |

| 系统集成性 | 兼容ERP、MES,数据实时同步 | 集成常见软件,复杂系统有挑战 | 生态丰富,但集成费用高 |

| 成本效益 | 免费版+分级付费,适配中小微企业 | 按模块/用户收费,小型企业成本高 | enterprise级定价,性价比低 |

轻流的无代码特性,刚好接住了制造企业“想改又怕麻烦”的需求——比如曹总这样的中小企业,不用砸钱请IT,就能快速搭出适配自己的生产管理系统。

看着曹总从愤怒到逐渐理清思路,我忽然明白:生产管理的本质,是“让工具服务业务”,而不是“让业务迁就工具”。无代码也好,AI也罢,都是为了把企业从繁琐的流程里解放出来。未来随着技术迭代,一定会有数智化工俱帮更多像曹公一样人的,让生产回归「顺畅」本身—毕竟,能解决问题的系统,才是好系统呀~

相关文章:

[1]Can Your Business Overcome Production Planning and Equipment Challenges? Discover Proven Solutions Here! https://qingflow.com/knowledge/2267

[2]# 售后服务管理系统排行,2025优质选择 https://qingflow.com/knowledge/862