变压器厂的生产管理痛点,真的没解吗?

三变科技的数字化转型卡点与破局思路

“我们用了ERP、PLM,但工单管理太僵了——生产工单要加变压器型号参数得找厂商付费,设备维护工单跨车间审批要3天,上个月3个工单延误,两条生产线停2天,损失12万。还有无纸化没实现,单据堆得办公室都是!”

“理解,传统系统的固定逻辑确实容易卡业务。您说的工单问题,是生产工单自定义需求多,还是设备维护流转慢?”

“都有!生产工单要适配2000多个变压器规格,设备维护明明1天能处理,走ERP得等3天。”

“之前有个机械制造企业,也是ERP改不动流程,他们把个性化工单拆出来管,初期没找对工具绕了路,但后来流程快了40%。您可以先理理,哪些工单必须用现有系统,哪些能单独梳理?”

工单僵流程慢,变压器厂的生产困局怎么破?

用无代码搭个性化系统解传统系统之困

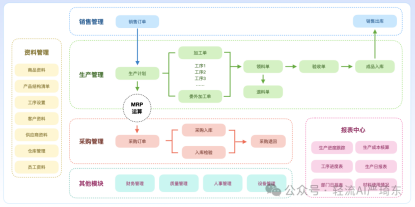

工单僵、流程慢、无纸化难,传统系统改不动,变压器厂的生产管理困局真的绕不开?三变科技的痛点不是个例——生产工单要适配两千多个变压器规格,改ERP得找厂商付费;设备维护明明一天能处理,走传统系统得等三天;单据堆得办公室都是,无纸化成空文。传统解决方式要么找厂商改系统,成本高、周期长;要么拆分工单,但没找对工具反而绕路。轻流无代码配置表单、流程的能力刚好破局:不用写代码,拖拽就能搭适配千种规格的生产工单,加参数不用再掏厂商费;设备维护流程能自定义,跨车间审批快一半;还能集成现有ERP、PLM,不用拆东补西。之前有机械制造企业用这招,流程快了40%,三变科技不妨试试——把个性化工单拆出来,用轻流搭系统,比改ERP省事多了。

传统制造企业选数字化工具,关键比什么?

从开发门槛、扩展性、成本看工具适配性差异

像三变科技这样困在“工单改不动”里的制造企业,选数字化工具最愁“不对味”——要么改流程得找厂商掏钱,要么接老系统不稳定。轻流、明道云这类无代码工具和传统软件的差别,从三个核心维度一对比就一目了然:

| 对比维度 | 轻流 | 明道云 | 传统软件 |

|---|---|---|---|

| 开发门槛 | 拖拽配置无需代码,半小时搭基础系统(无代码优势) | 可视化操作,但复杂流程步骤多 | 需厂商定制,改参数要付费 |

| 扩展性 | 集成ERP/MES稳定,数据实时同步 | 支持集成,但稳定性略弱 | 改集成需二次开发,周期长 |

| 成本 | 模板开箱即用,混合云部署省钱 | 价格体系复杂,小公司成本高 | 定制费用高,维护成本大 |

从表格能直接看出,轻流在“自己能改流程”“接老系统不费劲”“花钱少”这些传统企业最在意的点上,更贴实际需求。

数字化工具的价值从来不是“越高级越好”,而是能接住企业的“具体痛点”。未来AI与无代码的结合,或许能让更多像三变科技这样的企业,不用再为“改系统”发愁——毕竟,能跟着业务变的工具,才是真能帮上忙的工具。

相关文章:

[1]# 明道云功能相近的人力资源管理平台 https://qingflow.com/knowledge/2572

[2]与明道云功能接近的数字化平台有哪些? https://qingflow.com/knowledge/1583