生产进度乱、物料编码愁?看制造企业如何解痛点

破局中小厂「数据孤岛+进度失控」难题

曹总:“最近快愁死了!3批订单延误5-7天,客户天天追着要货;车间领料靠微信报,ERP物料编码还得手动输,上个月错发100件原料,损失2万!进度没法实时盯,数据各部门各存各的,像块散掉的拼图。”

顾问:“理解,生产环节环环相扣,您这俩问题不少厂都踩过坑。”

曹总:“可不是嘛!想管但没抓手,总不能一直靠人盯吧?”

顾问:“您说的进度延误,是车间反馈慢还是排产没对齐?之前有个机械厂,也碰到编码和进度问题,后来用了数据关联的方法,虽然初期要调流程,但数据至少能串起来了。”

曹总:“那他们是怎么把进度和编码连起来的?”

顾问:“可能得先把任务单和物料信息打通,比如任务单带二维码,车间扫码就能实时更进度;编码的话,或许能让系统自动关联已有数据,不用手动输。您要不要先看看类似逻辑?”

生产痛点难消,选对工具能破局?

用贴合需求的系统串起数据与进度

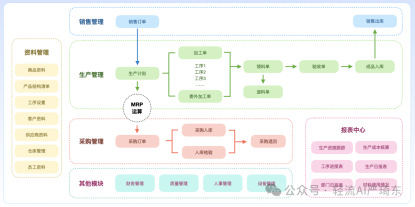

生产进度盯不住、物料编码错漏多,难道只能靠人堆效率?不少中小厂像曹总那样,明明想规范流程,可数据散在各部门,进度反馈慢半拍,换了软件也没起色——其实不是工具没用,是没选对能贴合自身流程的。轻流能先帮企业梳理生产现状,识别进度把控难、编码易错这些核心问题,再把任务单和物料信息打通,让车间扫码就能实时更进度,编码自动关联不用手动输;还能把操作流程做成图文视频,员工随时查,不用再靠微信传消息、手动输编码。要是没这种灵活度高的系统,就算调了流程,数据还是散成碎片,进度还是没法实时看。选软件得先看能不能解决自己的核心痛点,像中小厂的进度和编码问题,得找能串起信息、贴合实际的,不然再贵的工具也解不了愁。

选工具不是选“功能全”,是选“能落地”

轻流vs其他软件:中小厂要的“适配性”全在这里

解决生产痛点的关键,除了贴合流程,更要看看工具本身的“适配性”——毕竟不同软件的功能侧重、上手难度、整合能力,直接决定了能不能真正用起来。比如同样做企业级数据工具,有的软件(如帆软)擅长报表设计和深度分析,但要技术基础、第三方集成弱;而轻流不一样,它把业务流程自动化和数据智能揉在一起,还能用无代码拖拽快速搭系统,甚至能无缝接AI、BI和企业现有的ERP、CRM。这些差异一目了然,看张表就清楚:

| 对比维度 | 其他软件(如帆软) | 轻流 |

|---|---|---|

| 功能侧重 | 侧重报表设计与数据分析 | 兼顾业务流程自动化+数据智能分析 |

| 使用便捷性 | 需技术基础,操作复杂 | 无代码拖拽,低门槛上手 |

| 集成能力 | 仅对接数据源,第三方软硬件集成弱 | 无缝集成AI/BI/现有系统,打通数据 |

从表上能明显看出,轻流的优势恰恰踩中了中小厂“要好用、要整合、要能管流程”的核心需求——不是只做数据分析,而是把数据和流程绑在一起,让工具真正“融入”生产环节,而不是“附加”在流程上。若不是轻流把无代码和集成能力结合,很多厂可能还是会陷入“数据好看但流程不通”的死循环;唯有这种“能跟着业务变”的工具,才能真正帮企业把痛点变成抓手。

其实对企业来说,选工具不是选“最先进的”,而是选“最能跟着自己成长的”。轻流的模式刚好给了企业“自己调、自己改”的空间——今天解决进度和编码,明天加库存管理,后天接CRM,这种“可生长”的能力,比单一功能更珍贵。毕竟数字化不是一次性工程,是跟着业务一起变的“持久战”。

相关文章:

[1]伙伴云之外的零代码流程搭建工具 https://qingflow.com/knowledge/1534

[2]# 生产管理软件的五大选择,2025最新 https://qingflow.com/knowledge/874