设备老出故障修不及时?备件缺了还不知道?

机械制造企业的两大管理痛点怎么破

客户:我们特赛亚(宁波)是做机械制造的,设备特别多。以前设备故障了,工人要么填纸质单找维修负责人,要么发企业工作群,经常漏说设备编号或者故障细节,维修的人得再追问,耽误好几个小时!上次生产线铣床坏了,等了3小时才来人,停产损失2万多。还有备件库存,上次轴承低于安全库存没提醒,修好的设备又停了1天,太糟心了!

顾问:确实,设备多的时候零散沟通容易出问题,库存预警不及时更是雪上加霜。之前有个机械客户也遇到类似情况,他们一开始用Excel记库存,经常漏更新,后来想把报修和库存连起来,但初期没做好规则设置,还是偶尔漏提醒。你这边维修信息一般是哪些人在传?

客户:就是车间工人和维修组,工人不懂技术术语,说不清楚;维修组有时候没看到群消息。库存是库房自己管,没和维修系统连起来。

顾问:可能得先把报修的关键信息固定下来,比如故障地点、设备编号这些必须填的,不然信息总不全。库存那边要是能自动提醒,应该能减少缺货的情况。不过得先理清楚哪些备件是关键,预警值设多少合适。

为何机械制造企业总困在维修慢、备件缺的死循环?

从痛点根源到破局方法的具体拆解

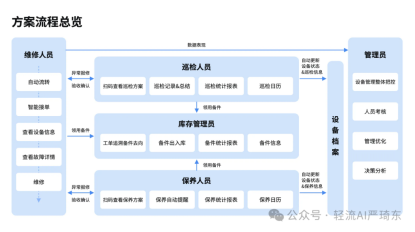

机械制造企业设备密集,传统报修依赖纸质单或群聊传递信息,常漏报设备编号、故障细节,维修人员需反复核实,导致响应滞后。如特赛亚(宁波)此前铣床故障,因信息不全耽误3小时,停产损失2万余元。备件库存更因与维修系统脱节,安全库存预警缺失,曾出现轴承低于阈值未提醒,修好的设备又停摆1天。这类问题核心是传统方式分散、数据未联动——工人不懂技术术语说不清楚,库存由库房单独管理,信息无法互通。借助轻流无代码平台的精准成本控制功能,某机械企业通过分析设备维修历史与库存数据,依据故障概率和备件消耗规律预测需求,年节省仓储成本数十万元,既保障维修所需,又避免库存积压。若先把报修关键信息(故障地点、设备编号等)固定为必填项,再让库存系统自动预警,就能从源头解决这两大痛点。

维修慢、备件缺的死循环,传统系统为啥解不开?

轻流与传统工具的优势对比

机械制造企业的维修滞后、备件缺货问题,根源是传统工具“沉疴难除”——传统ERP、MES需定制开发,等数月上线后想改流程还得找程序员;物联网系统能收设备数据,却和维修、库存系统“断联”,数据躺库里没法预警备件。而轻流无代码平台刚好“轻”在痛点上:拖拽几下就搭出带必填项的报修模块,库存自动关联维修历史算预警值,不用等不用改代码,很快补上信息漏报、库存脱节的漏洞。

传统工具和轻流的差距在哪?看这张表一目了然,覆盖开发、灵活度、数据联动和成本四大核心:

| 工具类型 | 开发难度 | 流程灵活性 | 数据联动能力 | 维护成本 |

|---|---|---|---|---|

| 传统企业软件 | 需专业编程,周期数月 | 改流程需重新开发 | 与其他系统集成难 | 高,需持续投入人力 |

| 物联网系统 | 需硬件适配,集成复杂 | 侧重数据采集,流程优化弱 | 数据孤立,难联动维修/库存 | 中,硬件维护成本高 |

| 轻流无代码平台 | 无代码拖拽,一周上线 | 实时修改流程,随需调整 | 打通多系统数据,联动维修与库存 | 低,无需专业团队 |

显然,轻流的“轻”刚好戳中传统工具“重”的弊端,更贴合企业快速破局的需求。

如今AI与数智化工具越来越懂企业的实际场景,像轻流这样能快速迭代的平台,才是破局的底气。未来,随着系统更灵活地响应需求,维修慢、备件缺的死循环早晚会成“过去时”,企业的数智化转型也会走得更稳。

相关文章:

[1]# 企业设备巡检痛点使故障难发现如何是好?看完这篇找到解决方案 https://qingflow.com/knowledge/2289

[2]快消企业进销存管理痛点咋解决?掌握方法破难题 https://qingflow.com/knowledge/2096