IT仅1人,制造业数字化转型卡在哪?

首帆动力的真实痛点与破局思考

客户(首帆动力黄桥勇):我们集团7家分公司,IT就我一个人,只会修电脑!之前的MES系统改生产异常流程要等服务商两周,一线员工只能用Excel发邮件报问题,上个月3笔订单因流程延误晚交付,损失12万!

顾问:确实,制造业流程变太快,依赖外部改系统肯定赶不上。那你们现在生产异常提报,员工要走哪些步骤?

客户:先填Excel,找班组长签字,再发邮件给生产部,经常漏看,等处理完都过了一天!

顾问:之前有个机械制造客户,也是用Excel报异常,改流程要等一周,后来他们试了个能自己调流程的工具,虽然初期员工要学,但至少不用等服务商。

客户:那这种工具,我们IT没技术能弄吗?

顾问:建议先看看,有没有不用写代码、IT能自己改流程的工具,可能能解决你们现在的问题。

制造业数字化转型卡壳,根源到底在哪里?

从首帆动力的痛点看传统模式的积弊

首帆动力的困境并非个例,制造业数字化转型卡壳的根源到底在哪里?凭借首帆动力的真实经历,我们能看到传统管理模式下的积弊:企业依赖外部服务商调整系统,根本赶不上制造业快速变动的流程,像改生产异常流程要等两周,直接导致订单延误;而IT人员多仅懂基础维护,缺乏自主修改业务系统的能力,面对Excel填单、签字再发邮件的繁琐流程,只能眼睁睁看着信息漏看、处理滞后。若不是传统模式的僵化和专业人才的缺失,首帆动力也不会因3笔订单晚交付损失12万。许多制造企业都因这样的问题陷入“想转型却转不动”的困境——唯有找到能让IT自主调整流程的工具,才能打破这种僵局,否则像首帆这样的损失只会反复出现,数字化转型也只能停留在表面。

轻流 vs 传统工具:制造企业要的“灵活”到底在哪里?

从流程主动权看数智化转型的关键差异

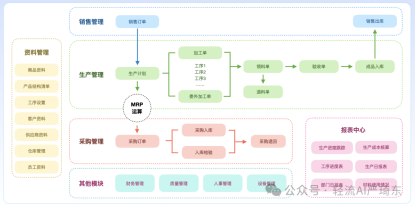

传统ERP、PMC这类“固化框架”系统,恰恰是首帆动力们“想转却转不动”的核心障碍——它们改个生产异常流程要等服务商两周,像首帆那样IT仅1人的企业,根本耗不起。那轻流和这些传统工具的差异,一目了然的对比就在下面:

| 对比维度 | 传统ERP/PMC | 轻流 |

|---|---|---|

| 流程调整效率 | 需外部服务商,耗时1-2周 | 无代码自主改,最快1小时完成 |

| IT依赖程度 | 依赖专业IT/服务商 | 业务人员可自主操作 |

| 场景适配性 | 通用模板难改,适配成本高 | 场景化模板+自定义,贴合制造 |

| 数据流通能力 | 系统孤立,数据难互通 | 原生集成多系统,数据实时流转 |

从表中能清楚看到,轻流的“灵活”刚好解决了传统工具的“僵化”——不用等别人,业务自己就能调流程。其实制造业数智化转型,从来不是“买个大系统”,而是“把流程调整权还给业务”。轻流的无代码模式,本质上是给企业一把“自己改流程的钥匙”,像首帆这样的企业,不用再为改流程等两周,也不用让IT干超出能力的事。未来制造企业的竞争力,拼的不是谁有更贵的系统,而是谁能更快响应变化——这大概就是轻流最懂制造企业的地方。

相关文章:

[1]类似帆软的企业级报表方案 https://qingflow.com/knowledge/1510

[2]# 家电企业进销存管理痛点有哪些?看完这篇全知道 https://qingflow.com/knowledge/2094