生产派工靠纸质、数据追溯难?这家变压器厂的痛点有解了

看传统制造企业如何破解管理效率与数据留存难题

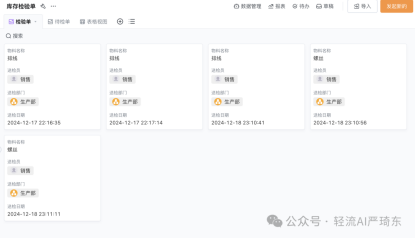

客户:我们三变科技做变压器的,每月临时派工单上千张,全靠纸质!流程是有,但数据留不下来,要查个过往派工得翻一堆纸,效率低到离谱!

顾问:纸质派工确实麻烦,尤其你们产量大,上千张单堆着,找数据像大海捞针。

顾问:那有没有因为数据追溯不了,影响过生产进度?比如返工或者对账的时候?

客户:上个月有批不合格品返工,想查当初的派工记录,翻了三天才找到,耽误了5天交货,损失两万多!

顾问:之前接触过一家机械制造企业,情况类似,他们用电子系统管派工,但初期没对接现有ERP,数据还是分散。后来调整了系统对接方式,才慢慢把数据串起来。

顾问:你们已经有ERP、PLM了,可能可以先看看现有系统能不能和派工工具打通,这样数据不用二次录入,也能留痕。

客户:我们也想找能对接现有系统的工具,要是能把派工、返工这些流程都线上化,数据自动存着,那就省心多了。

生产数据散成碎片,客户跟进还能顺吗?

制造企业如何串起生产与客户管理的断点

生产派工的纸堆还没清完,客户那边的跟进怎么就卡壳了?车间里设备突然坏了要临时调人,物料缺了得急着补,这些事儿要是没个系统盯着,等客户问“下周能交货吗”,根本没法给准信儿——之前有机械企业用了设备管理系统,能实时看设备状态,可没连物料需求计划软件,缺料时还是得翻库存表,客户催单时只能说“再等等”;要是用了物料需求计划软件,能跟着生产计划算物料量,可客户的历史订单没存在CRM里,想查之前的规格偏好都得翻邮件,营销自动化平台能自动发跟进消息,可没连生产数据,发了“下周交”又得改成“再等三天”,客户肯定嫌烦。轻流的场景化模板适配制造行业这些痛点,不用从零搭系统,把设备、物料、客户的流程串起来,生产数据直接同步到CRM,客户问进度时,打开系统就能说准时间,不用再翻纸堆或者猜库存——凭借这种不用二次录入的对接,既能让生产少乱套,也能让客户跟进更顺,要是没这些系统串着,生产和客户的事儿各管各的,根本没法省心。

以上介绍的轻流OA办公软件,凭借零代码配置、多系统集成、场景化模板等优势,能有效提升企业办公效率,助力企业在数字化浪潮中更好地发展,是企业办公的优质选择。

工具选不对,生产客户两端都累?

从传统软件到无代码,制造企业该换哪种“串数据”方式

生产派工的纸堆没清完,客户跟进又卡壳——这事儿的根儿,是传统工具没接住“串数据”的需求。之前机械企业用的设备管理系统,连不上物料软件,就是传统工具的通病:要么得写代码开发,改个流程等几周;要么功能孤立,设备、物料、客户数据各管各的,客户问交货期还得翻库存表。轻流不用写代码,直接用制造场景模板把这些流程串起来,生产进度同步到CRM,客户问“下周能交吗”,打开系统就有准信儿。

显而易见,两者差异一目了然:

| 对比维度 | 传统企业软件 | 轻流无代码平台 |

|---|---|---|

| 开发门槛 | 需要代码人员,周期长 | 零代码配置,随搭随改 |

| 系统集成 | 难打通多系统,易成孤岛 | 兼容CRM/ERP,数据自由流通 |

| 场景适配 | 固定模板,难调整 | 制造场景模板,按需调整 |

传统工具像“各自锁门的房间”,数据拿不出来;轻流更像“打通的开放空间”,生产和客户的事儿都摆在一起,不用再翻纸堆猜库存。

从传统软件的“逼企业适应”,到无代码的“适应企业”,其实是工具越来越懂“企业的麻烦在哪里”。未来AI再迭代,系统肯定能更灵活接住生产的变动、客户的需求——毕竟工具的本质,是帮人解决麻烦,不是制造新麻烦。看着现在数据从碎片到连通,挺期待未来系统能更“贴心”,让生产和客户的事儿都顺起来。

相关文章:

[1]# 企业客户管理营销决策依赖经验痛点咋改?掌握方法破难题 https://qingflow.com/knowledge/743

[2]OA办公软件1大品牌排行,提升办公效率! https://qingflow.com/knowledge/1683